Твердость металлов определяется путем помещения в образец твердого предмета, называемого оттиском. Оттиск представляет собой металлический шар высокой твердости, алмазный конус или пирамиду.

Твердость металлов

Пожалуй, вряд ли найдется область жизни, в которой бы не использовались металлы и/или их сплавы. Этот пластиковый материал устойчив к воздействию экстремальных температур и агрессивных веществ. Он используется при производстве деталей, корпусов и узлов, которые подвергаются высоким динамическим и статическим нагрузкам.

Твердость — это свойство металла, характеризующее его способность сопротивляться изменению формы при контакте с другим, более твердым предметом.

По этой причине эксперты называют твердость одним из важнейших физических показателей металла. Для измерения сопротивления деформации используются различные методы, от глубины полости, образующейся при вдавливании алмазного или твердосплавного конуса в материал, до высоты, на которую отскакивает стальной шарик при падении на образец для испытаний.

В зависимости от того, как воздействовать на объект тестирования, метод называется статическим или динамическим. К первым относятся таблицы Бринелля, Виккерса и Роквелла. Виды нагружения материалов, силы и другие характеристики их приложения при испытаниях подробно описаны в ГОСТе:

- 1497-84 — госстандарт содержит методику определения сопротивляемости металлических предметов на растяжение. Документ рекомендует изготавливать контрольные образцы на металлорежущих станках с минимальными геометрическими параметрами;

- 25.503-97 — введен взамен ГОСТ 25.503-80 для проверки на разрушаемость при сжатии;

- 14019-80 — стандарт, который соблюдают при исследовании металлических заготовок на изгиб.

Динамическое тестирование было изобретено учеными Альбертом Шором, Николасом Бауманном и другими тестировщиками. Исследовательские лаборатории и компании используют один или несколько методов для определения твердости металла перед серийным производством продукта или изготовлением детали.

Среди методов динамических испытаний наиболее часто используется метод, разработанный Альбертом Шором. Для получения дополнительной информации о методах испытания на твердость см. эту статью.

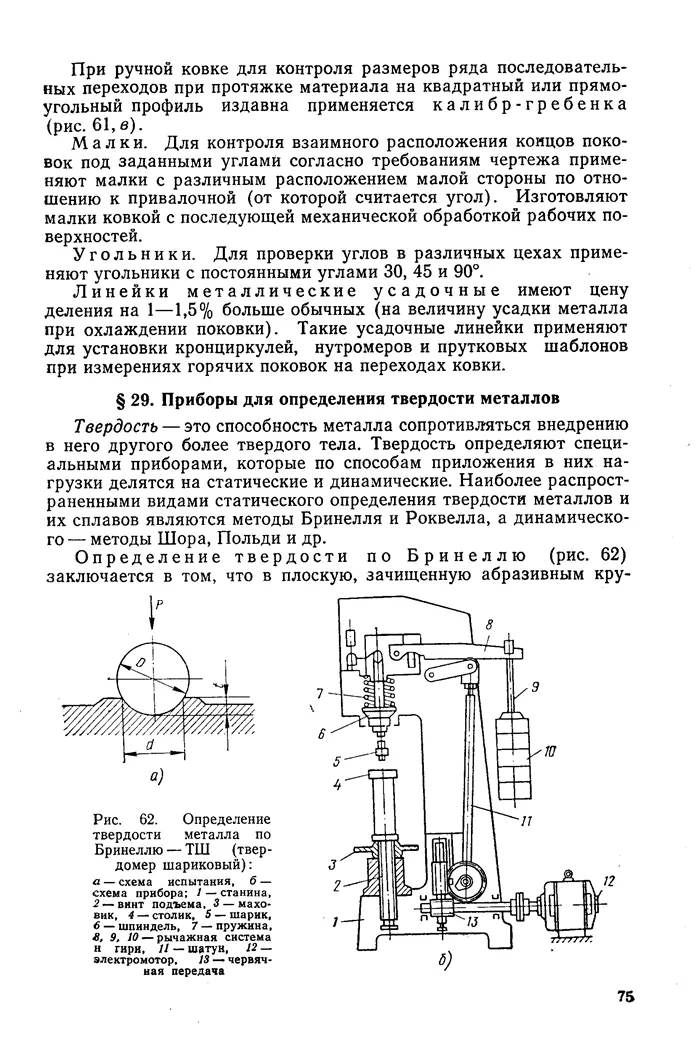

Определение твердости металла по Бринеллю

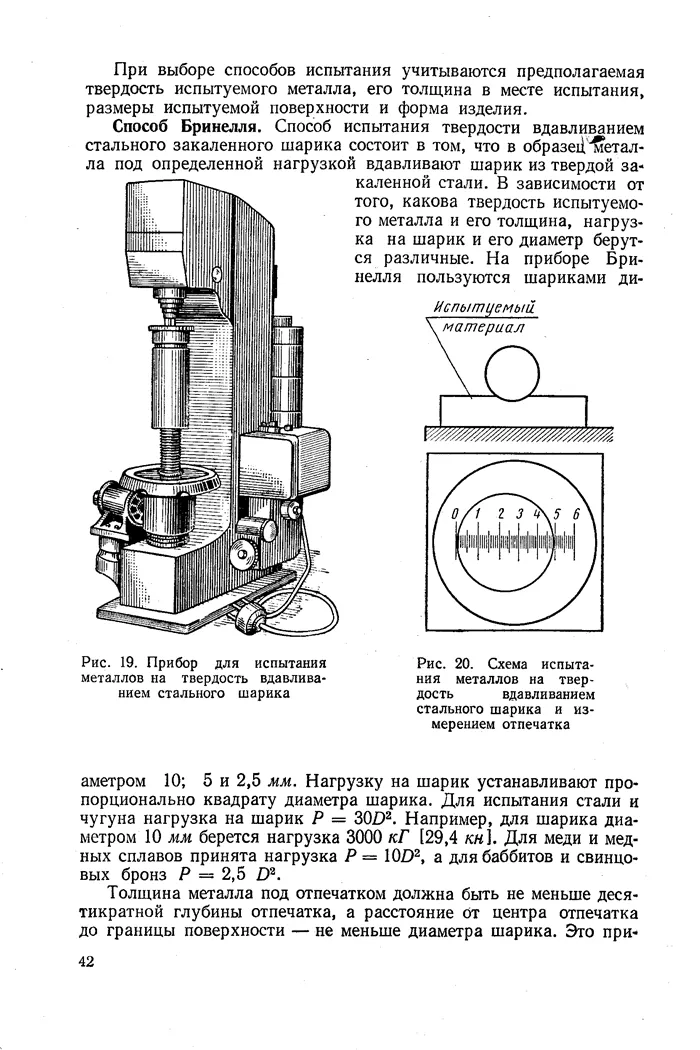

Метод был изобретен Йоханом Бринеллом, шведским металлургом, который предложил проверять твердость металлов и сплавов статической нагрузкой. Для этого используется верстак, который может оказывать на заготовку давление не менее 30 кН. Индентор (предмет, используемый для проверки твердости материала) представляет собой шарик из твердого сплава.

Процедура определения характеристики выглядит следующим образом:

- на рабочей поверхности стенда укрепляют заготовку;

- на шарик постепенно опускается головка пресса;

- давление оказывается в течение 10-15 минут для сталей;

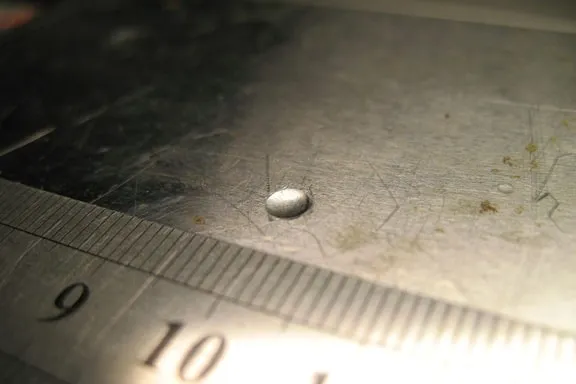

- физические характеристики глубины углубления определяют свойства испытуемого материала.

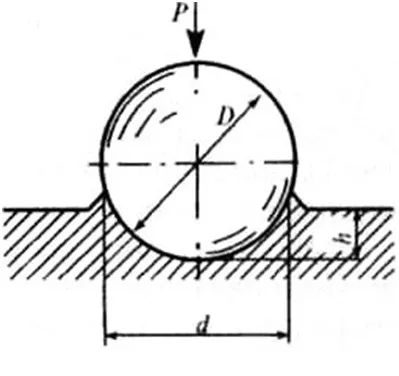

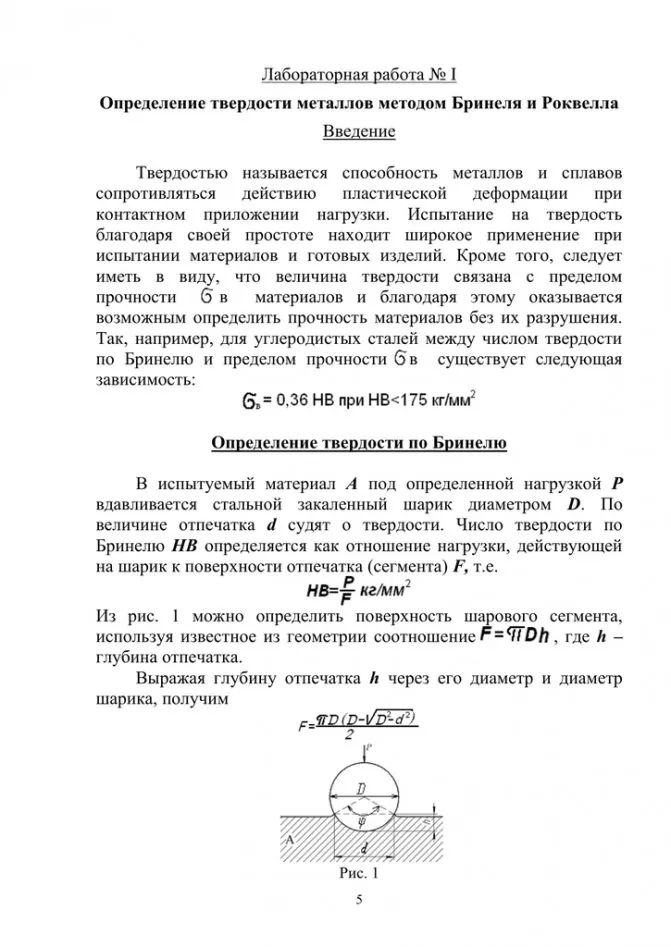

Восстановленная твердость вдавливания определяется по формуле как отношение между приложенной нагрузкой и площадью поверхности вдавливания:

- F — нагрузка;

- D — диаметр индентора;

- d — размер углубления

Используется сфера диаметром 10 мм, но в некоторых случаях можно использовать меньшие углубления (1, 2, 2,5, 5 мм).

Определение для невосстановленного оттиска несколько иное: здесь учитывается отношение нагрузки к объему оттиска (часть оттиска, вдавленная в деталь) по формуле

где h — глубина вмятины, оставленной индентором.

Твердость металлов по Бринеллю, например, 550 HWB 10/3100/12, определяется следующим образом

550 — числовое значение в кгс/мм²,

- 10 — диаметр шарика;

- 3100 — сила давления при испытании образца в кгс;

- 12 — число секунд, потраченных на испытание.

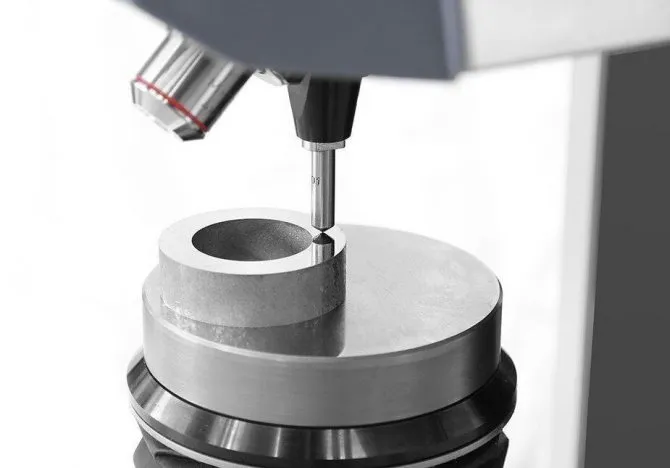

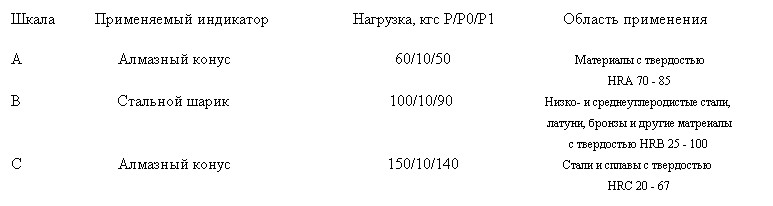

Определение твердости металла по Роквеллу

Впервые этот метод был подробно описан в книге венского профессора Людвига «Die Kegelprobe» под названием «Kegel-Test». Твердомер со стальной или алмазной насечкой был изобретен Хью и Стэнли Роквеллами как прибор, с помощью которого можно было за очень короткое время оценить состояние термообработки материала. Роквеллам нужен был способ быстрого анализа стали при производстве подшипников.

Твердость стали и других сплавов в описанном методе разделена на одиннадцать шкал, которые обозначены буквами латинского алфавита от A до T. Для испытания используются сферические зубцы (материал — инструментальная сталь или карбид вольфрама) и конический алмазный наконечник с закругленной головкой под углом 120 градусов. Формула расчета:

В шкалах Роквелла используются стандартные нагрузки в 60, 100 или 150 кгс (чем мягче сплав, тем меньше нагрузка на образец). Обозначение твердости по Роквеллу — HS, в зависимости от шкалы добавляется третья латинская буква. Например, HSA — это шкала A для материала, испытанного наконечником с алмазным шариком при нагрузке 60 кгс, а HRC и HRG — это шкалы для образцов, испытанных с максимальной нагрузкой 150 кгс.

От чего зависит твердость разных металлов

Большинство материалов, известных человечеству в целом, и металлы в частности, давно изучены на предмет их физических и химических свойств. Все эти данные были систематизированы и сведены в таблицы, чтобы облегчить использование этой информации. Значения твердости металлов приводятся как до, так и после приложения различных напряжений (например, тепловой или холодной обработки).

Однако после малейшего изменения состава сплава (например, добавления легирующего агента) весь цикл измерений и испытаний, включая испытание на твердость, повторяется.

Цветные металлы

Твердость цветных металлов, как правило, всегда ниже твердости черных металлов. В их микроструктуре нет твердых включений, и их очень трудно закалить (например, закалкой) или иным образом повысить их твердость. Титан является исключением из этого правила.

Таблица твердости цветных металлов и их общие свойства

Характеристики

Металл характеризуется низкой твердостью, но высокой пластичностью. Новые сплавы и марки могут быть созданы путем добавления специальных добавок, которые могут значительно увеличить степень твердости.

Это многокомпонентный сплав (в данном случае двойной сплав), содержащий в своем составе медь. Цинк и олово также включены

Различные алюминиевые сплавы могут быть мягкими или твердыми (даже пуленепробиваемыми), с повышенной или пониженной пластичностью.

Сплав алюминия и магния часто используется в авиастроении. В дополнение к магнию в металл добавляют медь, магний и марганец. Материал характеризуется высокими прочностными свойствами, прочностью на разрыв и, прежде всего, чрезвычайно малым весом (он обладает беспрецедентно высокой удельной прочностью).

Металл с высокой твердостью, высокой прочностью на разрыв и низкой плотностью.

Черные металлы

Сталь (как углеродистая, так и легированная), ферросплавы и чугун относятся к этой категории, как и большое количество легирующих элементов, которые радикально изменяют свойства углеродистой стали. Ванадий и марганец также относятся к этой категории. Среди черных металлов сталь имеет самую высокую твердость.

Давайте рассмотрим общие свойства черных металлов:

- Способ получения – восстановление из железной руды посредством выплавки в доменных и иных печах.

- Повышенные прочностные показатели.

- Стойкость к направленным механическим воздействиям.

- Высокая износостойкость.

- Легкая свариваемость (в том числе нержавеющей стали).

- Относительно невысокая стоимость.

Единица измерения твердости металлов

Характеристика твердости металлов зависит от метода, используемого для проведения этих измерений. Метод, используемый для определения твердости металлов, зависит от используемого метода. Кроме того, этот параметр не входит в общепринятую систему единиц, поэтому нет единого стандарта для номенклатуры и обозначений.

Как же контролируется твердость металлов? В методе Бриннеля, например, твердость определяется в кгс/мм2. Твердость металлов является относительным свойством, т.е. значения могут быть правильно оценены только по отношению друг к другу:

- Железные сплавы по шкале Бриннеля имеют твердость (в среднем) в 30 кгс/мм2 – это высокий показатель.

- Медные и никелевые составы (в том числе легированные и высоколегированные типы стали) – не более 10 кгс/мм2. Это сплавы средней твердости.

- Алюминий, магний и их производные – 5 кгс/мм2 (мягкие металлы и сплавы).

Из приведенных примеров следует, что любое железо или его сплав в 6 раз тверже любого вещества со значительным содержанием алюминия.

Следующий метод, который требует более пристального рассмотрения, — это метод Роквелла. По его шкале одна градация соответствует перемещению стандартного конуса на 2 микрометра (мкм) вглубь тестируемого материала. Маркировка включает сначала индекс, затем одну из букв (A, B или C) и затем числовое значение (если твердость куска металла обозначена HB, то это единицы твердости по Роквеллу).

- A – означает, что конус, использовавшийся при испытаниях, представлял собой алмаз с углом вершины в 120°, при этом прилагаемая нагрузка была в диапазоне 50–60 кг.

- В – означает, что воздействие осуществлялось шариком с диаметром в одну шестнадцатую дюйма, сила удара соответствовала 90–100 кг под прямым углом к поверхности.

- С – предполагает использование алмазного конуса, но сила воздействия при этом составляет 140–150 кг.

Твердость металлов обозначается здесь цифрой после буквы, которая характерна для образовавшейся насечки. Вы также можете найти маркировку с некоторыми цифрами и буквой HV, которая обозначает метод Виккерса. Если же маркировка, например, 90 HSD, то испытание проводилось по методу Шора. Существуют различные методы проверки твердости металлов.

Определение твердости металлов и сплавов по Бринеллю

Йохан Августович Бриннелл был шведским металлургом, которому принадлежит идея испытания металлов под статической нагрузкой. Была изготовлена испытательная установка, которая оказывала на образец усилие не менее 30 кН. В качестве штифта использовался твердосплавный шарик диаметром 1/16 дюйма.

Процедура определения индекса твердости Бриннеля следующая:

- Заготовка укрепляется на столе стенда, сверху аккуратно выставляется индентор.

- На индентор плавно опускается головка пресса.

- Пресс давит с нагрузкой в 450 или 650 НВ в течение 10–15 минут (это норматив для стали).

- Затем усилие снимают и исследуют образовавшееся углубление. Именно физические характеристики его конфигурации определяют твердость исследуемого материала.

Для того чтобы можно было легко изучить влияние деформации, всегда выбирается величина удара, которая не приведет к разрушению образца. Это значение рассчитывается по формулам, приведенным в таблице ниже (d — диаметр сферы):

Таблица для расчета твердости металлов по Бринеллю:

Тестовый объект

Математически рассчитанное изменение

Свинец или олово

Сталь, титан, никель

2,5d^2 — 15d^2

Медь и соединения с добавлением меди

Единицы измерения твердости

Каждый метод измерения сопротивления металла пластической деформации имеет свою собственную процедуру и единицы измерения.

Твердость мягких металлов измеряется по методу Бринелля. Данный метод применяется к цветным металлам (медь, алюминий, магний, свинец, олово) и их сплавам, чугуну (кроме белого чугуна) и отожженным сталям.

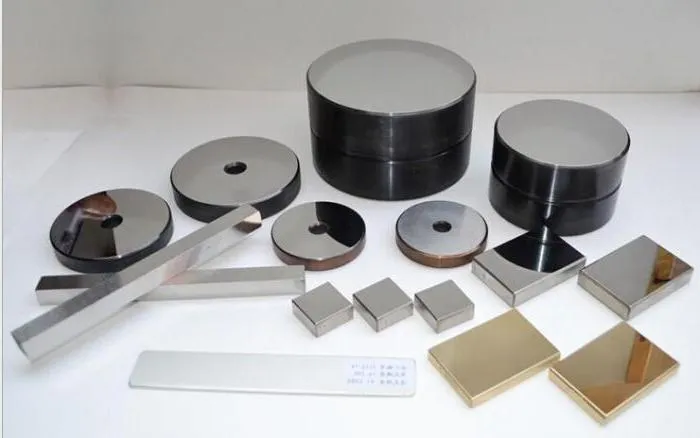

Твердость по Бринеллю определяется путем вдавливания закаленного, полированного шарика из стали ШХ15 для подшипников. Окружность шарика зависит от испытываемого материала. Для твердых материалов — всех видов стали и чугуна — 10 мм, для более мягких материалов 1 — 2 — 2,5 — 5 мм. Необходимая нагрузка, приложенная к шару:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единицей измерения твердости является числовое значение, за которым следует цифровой индекс HB, например, 200 HB.

Твердость по Роквеллу определяется разницей в нагрузке, приложенной к заготовке. Сначала прикладывается предварительная нагрузка, затем общая нагрузка, при которой в образец вдавливается выемка и оставляется стоять.

В испытуемый образец вставляется алмазная пирамидка (конус) или шарик из карбида вольфрама (закаленная сталь). Глубина углубления измеряется после снятия нагрузки.

Единица измерения твердости должна быть в условных единицах. Принято считать, что единицей измерения является осевое смещение конуса, которое равно 2 мкм. Определение твердости маркируется тремя буквами HR (A, B, C) и числовым значением. Третья буква в маркировке указывает на масштаб.

Метод указывает на тип углубления и действующую на него нагрузку.

| Тип шкалы | Инструмент | Применяемая нагрузка, кгс |

| А | Алмазный конус с углом острия 120° | 50-60 |

| В | 1/16″ шар | 90-100 |

| С | Алмазный конус с углом острия 120° | 140-150 |

В основном используются измерительные шкалы A и C. Например, твердость стали составляет HRC 26…32, HRB 25…29, HRA 70…75.

Измерения твердости по Виккерсу проводятся на деталях с небольшой толщиной или на деталях с тонким, твердым поверхностным слоем. В качестве лезвия используется стандартный квадратный пирамидальный нож с углом вершины 136°. Отображаемые значения твердости следующие: 220 В.

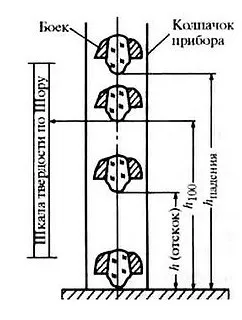

Твердость по Шору определяется путем измерения отскока падающего ударного элемента. Это обозначается цифрами и буквами, например, 90 HSD.

Испытания на микротвердость используются, когда необходимо определить размеры мелких деталей, тонких покрытий или структуру конкретного сплава. Измерение производится путем измерения краевого надреза определенной формы. Значение задается следующим образом:

0,196— Пиковая нагрузка, Н,

2800 — числовое значение твердости, Н/мм 2 .

Твердость основных металлов и сплавов

Значение твердости измеряется на готовых деталях, поставляемых для сборки. Значение твердости проверяется на соответствие проекту и процессу производства. Для всех базовых материалов уже существуют таблицы со значениями твердости в исходном состоянии и после термообработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 HV, а твердость латуни — 42-60 единиц HV в зависимости от марки. Твердость алюминия составляет 15-20 HV, в то время как твердость дюралюминия — 70 HV.

Черные металлы

Твердость по Роквеллу HRC 22 чугуна СЧ20 составляет 220 HV. Сталь: Твердость инструмента составляет 640-700 НВ, нержавеющей стали — 250 НВ.

Таблицы используются для перевода из одной системы измерения в другую. Их ценности не являются истинными, потому что они императивно выведены. Таблица не показывает весь объем.

| HB | HV | КПЧ | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

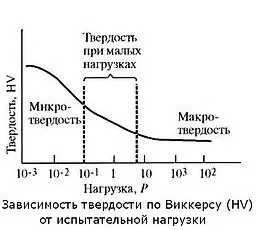

Значения твердости, даже если они определены одним и тем же методом, зависят от приложенной нагрузки. Чем меньше нагрузка, тем выше измеренное значение.

Методы измерения твердости

Все методы определения твердости металлов основаны на механическом воздействии на испытуемый образец — вдавливании вмятины. Однако это не повреждает образец.

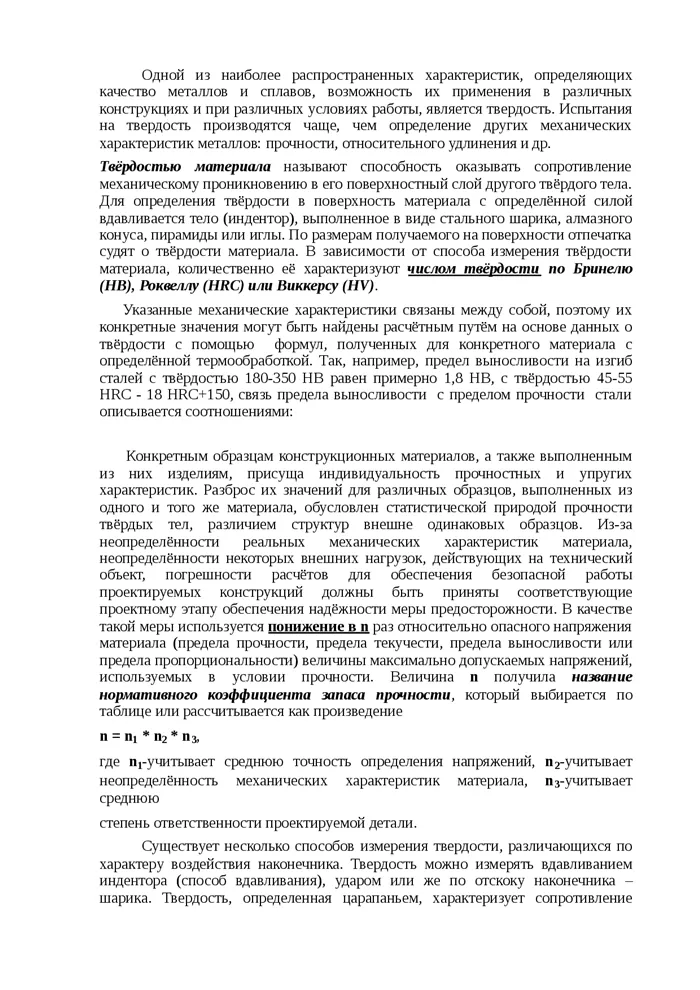

Метод испытания твердости по Бринеллю был первым стандартизированным методом в материаловедении. Принцип испытания образцов описан выше. Применяется ГОСТ 9012, но можно рассчитать значение по формуле, если точно измерить вдавливание в образце:

HB=2P/(pD*√(D 2-d 2 ),

- где Р – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм. Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов: сплавы из железа — 30D 2 ; медь и ее сплавы — 10D 2 ; баббиты, свинцовые бронзы — 2,5D 2 .

Обычное представление принципа тестирования

Согласно ГОСТ 9013, метод испытания по Роквеллу представлен следующим образом

Метод испытания на твердость по Роквеллу

Общая приложенная нагрузка равна сумме начальной нагрузки и нагрузки, необходимой для испытания. На дисплее прибора отображается разница в глубине проникновения между начальной нагрузкой и испытательной нагрузкой h-h0.

Метод Виккерса регламентирован ГОСТ 2999. Схематично это показано ниже.

Математическая формула для расчета: HV=0,189*P/d 2 МПа HV=1,854*P/d 2 кгс/мм 2 Приложенная нагрузка составляет от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам в зависимости от измеренной глубины проникновения d.

Метод считается эмпирическим и имеет большой разброс в измеренных значениях. Однако устройство имеет простую конструкцию и может использоваться для измерения больших и изогнутых деталей.

Твердость по шкале Мооса металлов и сплавов можно измерить с помощью царапин. Однажды Моос предложил поцарапать поверхность предмета более твердым минералом. Он разделил известные минералы на десять позиций в соответствии с их твердостью. Тальк находится на первом месте, а алмаз — на последнем.

После измерения одним методом переход на другую систему очень условен. Существуют только четкие значения коэффициентов твердости по Бринеллю и Роквеллу, которые часто используются инженерами-механиками. Эта зависимость обусловлена изменением диаметра шарика.

| г, мм | HB | HRA | КПЧ | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Единицы измерения твердости

Каждый метод измерения сопротивления металла пластической деформации имеет свою собственную процедуру и единицы измерения.

Твердость мягких металлов измеряется по методу Бринелля. Данный метод применяется к цветным металлам (медь, алюминий, магний, свинец, олово) и их сплавам, чугуну (кроме белого чугуна) и отожженным сталям.

Твердость по Бринеллю определяется путем вдавливания закаленного, полированного шарика из стали ШХ15 для подшипников. Окружность шарика зависит от испытываемого материала. Для твердых материалов — всех видов стали и чугуна — 10 мм, для более мягких материалов 1 — 2 — 2,5 — 5 мм. Необходимая нагрузка, приложенная к шару:

- сплавы железа – 30 кгс/мм²;

- медь и никель – 10 кгс/мм²;

- алюминий и магний – 5 кгс/мм².

Единицей измерения твердости является числовое значение, за которым следует цифровой индекс HB, например, 200 HB.

Твердость по Роквеллу определяется разницей в нагрузке, приложенной к заготовке. Сначала прикладывается предварительная нагрузка, затем общая нагрузка, при которой в образец вдавливается выемка и оставляется стоять.

В испытуемый образец вставляется алмазная пирамидка (конус) или шарик из карбида вольфрама (закаленная сталь). Глубина углубления измеряется после снятия нагрузки.

Читайте также. Российская экономика.

Единица измерения твердости должна быть в условных единицах. Принято считать, что единицей измерения является осевое смещение конуса, которое равно 2 мкм. Определение твердости маркируется тремя буквами HR (A, B, C) и числовым значением. Третья буква в маркировке указывает на масштаб.

Метод указывает на тип углубления и действующую на него нагрузку.

| Тип шкалы | Инструмент | Применяемая нагрузка, кгс |

| А | Алмазный конус с углом острия 120° | 50-60 |

| В | 1/16″ шар | 90-100 |

| С | Алмазный конус с углом острия 120° | 140-150 |

В основном используются измерительные шкалы A и C. Например, твердость стали составляет HRC 26…32, HRB 25…29, HRA 70…75.

Измерения твердости по Виккерсу проводятся на деталях с небольшой толщиной или на деталях с тонким, твердым поверхностным слоем. В качестве лезвия используется стандартный квадратный пирамидальный нож с углом вершины 136°. Отображаемые значения твердости следующие: 220 В.

Твердость по Шору определяется путем измерения отскока падающего ударного элемента. Это обозначается цифрами и буквами, например, 90 HSD.

Испытания на микротвердость используются, когда необходимо определить размеры мелких деталей, тонких покрытий или структуру конкретного сплава. Измерение производится путем измерения краевого надреза определенной формы. Значение задается следующим образом:

H□ 0,195 = 2800, где.

0,196 — нагрузка на кромку, Н,

2800 — числовое значение твердости, Н/мм².

Определение твердости металла по Роквеллу

Этот метод относится к началу 20-го века и характеризуется более автоматизированной процедурой. Обратите внимание, что этот тип испытания чаще всего используется для деталей из твердого металла.

Особенности этой техники включают:

Время тестирования от 10 секунд до одной минуты.

Первичная нагрузка не менее 10 кгс.

Значение на корпусе тестера может быть рассчитано численно.

Читайте также: Поиск аттестованных сварщиков в реестре Национальной ассоциации контроля сварки (NABC): подробное руководство.

Максимальные значения: HRA 20-800, HRB 20-100, HRC 20-70.

Насечки. Существует 11 различных шкал, в зависимости от типа используемого носа, наиболее распространенными являются шкалы A, B или C.

Давайте рассмотрим типы наконечников:

A — ромбовидный, конусообразный продукт. Максимальное давление составляет 60 кгс. Эти устройства в основном используются для испытания тонкого проката.

B — Сферическое углубление диаметром 1,588 мм. Обычно изготавливается из закаленной стали. Его вес составляет 100 кгс. Подходит для отожженных деталей.

C — конец алмаза, на который действует растягивающее усилие 150 кгс. Используйте это устройство для испытания закаленных материалов.

Тесты можно повторять много раз. Их количество зависит только от размера заготовки. Расстояние между измерительными позициями должно быть примерно в четыре раза больше диаметра зонда.

Также обратите внимание, что этот метод подходит не для всех металлов. Толщина заготовки должна быть не менее чем в десять раз больше глубины введения нагеля.

Стол Роквелла:

Для тестирования с помощью этого метода необходимо сделать следующее:

Проверьте размеры и параметры заготовки.

Перед испытанием убедитесь, что заготовка находится в идеальном состоянии.

Выберите нужный надрез и укажите нагрузку.

Приложите начальную нагрузку, которая должна составлять 10 кгс.

Проведите полную проверку.

Результат отображается на шкале.

Чтобы проверить результат, можно найти общую сумму путем математического расчета.

Если вы используете алмазную пластину, нагрузка на которую составляет 60 — 150 кгс:

HR = 100 — ((H-h) / 0.002)

Если используется железная шаровая головка с давлением около 100 кгс, следует использовать следующую формулу:

- HR = 130 — ((H-h) / 0.002)

- h – длина вдавливания индентора вглубь при первом давлении,

- Н – аналогичная величина при повторной, полной нагрузке,

- 0,002 – показатель перемещения наконечника при смещении твердости на одну единицу.

Этот метод является самым простым из всех предложенных методов, но не самым точным. Однако можно рассчитать коэффициенты для твердых сплавов.

Черные металлы

Твердость по Роквеллу HRC 22 чугуна СЧ20 составляет 220 HV. Сталь: Твердость инструмента составляет 640-700 НВ, нержавеющей стали — 250 НВ.

Таблицы используются для перевода из одной системы измерения в другую. Их ценности не являются истинными, потому что они императивно выведены. Таблица не показывает весь объем.

Читайте также: Неразрушающий спектральный контроль металлических деталей

| HB | HV | КПЧ | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они определены одним и тем же методом, зависят от приложенной нагрузки. Чем меньше нагрузка, тем выше измеренное значение.

Измерение твердости по Роквеллу

Измерение твердости по Роквеллу регламентируется ГОСТ 9013. При испытании твердости по этому методу вмятина (алмазный конус или стальной шарик) вдавливается в образец при двух последовательных нагрузках — предварительной P0 (обычно P0 = 10 кгс) и общей P. Общая нагрузка — это сумма предварительной и общей нагрузок. Общая нагрузка равна сумме предварительной нагрузки P0 и основной нагрузки P1:

После нахождения под приложенной общей нагрузкой P в течение 3,5 секунд снимается основная нагрузка P1 и измеряется глубина проникновения сгона в материал A под общей нагрузкой P; затем снимается оставшаяся предварительная нагрузка P0.

Твердость по Роквеллу измеряется в условных единицах. Единицей твердости является значение, соответствующее осевому смещению индентора на 0,002 мм. Число твердости считывается со счетчика (обычно часового типа). Индекс дает результат разницы в глубине (h-h0), с которой индентор прижимается двумя последовательными нагрузками, вычитаемый из константы. Значение h0 — это глубина, на которую индентор вдавливается в испытуемый образец под действием предварительной нагрузки P0.

В зависимости от формы дюбеля и приложенной нагрузки используются три измерительные шкалы: A, B, C. Наиболее часто используемые шкалы — A и C.

Номер твердости по Роквеллу обозначается цифрами, характеризующими значение твердости, за которыми следует символ HRA, HRB или HRC (в зависимости от используемой шкалы измерения), например: 28 HRC

Шкалы для измерения твердости по Роквеллу

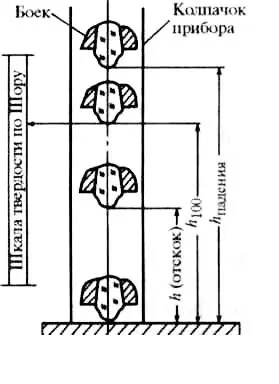

Измерение твердости по Шору

Метод измерения твердости по Шору регламентирован ГОСТ 23273. Это основной метод определения поверхностной твердости валков при изготовлении, поставке в сталелитейную промышленность и при использовании валков в прокатных станах.

При измерении твердости по Шору молоток с алмазной вставкой на конце свободно вертикально падает с определенной высоты h = 19,0 ± 0,5 мм на испытываемую поверхность. Индентор представляет собой алмазный наконечник в виде тела вращения с радиусом кривизны рабочей кромки R = 1,0 ± 0,1 мм. Масса пуансона с алмазной вставкой составляет 36,0 г. Характеристикой твердости является отскок h ударного элемента. Определенное значение отскока h100 = 13,6 ± 0,5 мм принимается за твердость 100 по Шору. Эта твердость соответствует максимальной твердости эвтектоидных углеродистых инструментальных сталей, закаленных после мартенситной закалки по ГОСТ 1435. Стандарт устанавливает, что твердость по Шору измеряется в диапазоне от 20 до 140 (HSD). Номер твердости по Шору обозначается цифрами, представляющими значение твердости, за которыми следует HSD, например, 95 HSD. Число твердости округляется до целого числа.

Измерение микротвердости

Процедура измерения микротвердости регламентирована ГОСТ 9450. Определение микротвердости (твердости в микроскопических количествах) проводится при исследовании отдельных структурных элементов сплавов, тонких покрытий и при измерении твердости мелких деталей. Микротвердомер состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. Алмазная пирамидка прижимается с силой 0,05. 5 Н к испытываемой поверхности.

Микротвердость измеряется путем вдавливания алмазного углубления в образец (объект) под действием статической нагрузки P в течение определенного времени выдержки t. Число твердости измеряется с помощью микроскопа. Число твердости определяется (как по Виккерсу) путем деления приложенной нагрузки в Н или кгс на фиктивную площадь боковой поверхности образовавшегося углубления в мм2.

Основным вариантом испытания является так называемый метод восстановленного вдавливания, при котором размеры вдавливания определяются после снятия нагрузки. Если требуются дополнительные свойства материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и т.д.), можно использовать метод вдавливания без восстановления. В этом случае размеры вдавливания определяются по глубине проникновения при приложении нагрузки.

На практике микротвердость определяется по стандартным таблицам для конкретной формы надреза, конкретной нагрузки P и размеров диагоналей надреза, которые определяются во время испытания.

В зависимости от цели испытания на микротвердость в качестве углублений используются алмазные вмятины различных форм и размеров. Алмазная пирамида с квадратной стороной и квадратным основанием (похожая на вмятину Виккерса) является основным и наиболее распространенным концом твердости.

Номер микротвердости обозначается цифрой значения твердости, которой предшествует символ H, после которого следует указатель формы кромки, например, H□ =3000. Допускается после указателя формы кромки указывать значение приложенной нагрузки, например: H□ 0,196 =3000 — значение микротвердости 3000 Н/мм2, полученное при испытании четырехгранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывается. Если микротвердость определяется методом неструктурированного вдавливания, к обозначению формы кромки добавляется буква h (H□h).

Соотношение значений твердости

При сравнении значений твердости, определенных различными методами, между собой и с механическими свойствами материалов, следует отметить, что таблицы или зависимости, приводимые в литературе для такого сравнительного перевода, являются чисто эмпирическими. Такой перевод не имеет физического смысла, поскольку при индентировании вмятинами разной формы и размеров и с разной нагрузкой твердость определяется при совершенно разных напряженных состояниях материала. Даже при использовании одного и того же метода измерения твердости, значения твердости сильно зависят от нагрузки, причем более низкие нагрузки приводят к более высоким значениям твердости.

Выше были рассмотрены основные методы испытания на твердость. Существуют и другие методы испытаний, основанные на косвенных измерениях механических свойств. Например, электрические, магнитные, акустические и т.д. Все эти методы основаны на создании экспериментальных корреляционных таблиц «измеряемый параметр — параметр механических свойств», где все параметры постоянны (химический состав металла, номер плавки, количество примесей), а изменяются только параметры таблицы. В производстве такие методы практически не работают, так как, например, химический состав металлов при отборе требует ГОСТ, то есть он может находиться в определенном предельном диапазоне и меняться от плавки к плавке. Подготовка калибровочных таблиц для каждой партии металла является очень трудоемкой задачей.

Методика проведения испытания промышленным твердомером Роквелла |

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, окончательным измерение надо сделать два пробных, неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

3.1 При испытании на твердость по Роквеллу по шкале N и T стандартный наконечник вдавливается в испытуемый образец (объект) под действием последовательно прикладываемых предварительной и основной нагрузок, а после снятия основной нагрузки измеряется остаточное увеличение (рис. 1 и 2) глубины проникновения наконечника.

— Поверхность образца для испытания; 2 — контрольная поверхность во время измерения; 3 — шкала твердости

— Поверхность образца для испытания; 2 — контрольная поверхность во время измерения; 3 — шкала твердости

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла)

Алмазный конус с углом наклона вершины 120° вдавливается в металл с начальной фиксированной нагрузкой 10 кг, затем нагрузка на стойку составляет 60 или 150 кг.

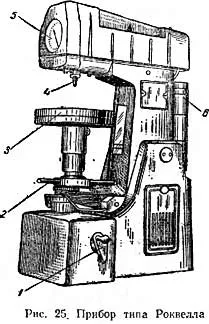

Для теста используется специальный пресс, внешний вид которого показан на рисунке 25.

Алмазный конус закреплен на шпинделе 4.

Образец для испытания помещается на стол 3 и поднимается до нагрузки 10 кг с помощью маховика 2.

Рукоятка 1 приводит в действие грузики 6, которые создают усилие для прижатия конуса к металлу. Глубина вдавливания, т.е. величина твердости, указывается индикатором твердости 5.

Значения твердости в этом методе определяются по разнице в глубине вдавливания алмазного конуса при полной нагрузке и при предварительной нагрузке.

Чем тверже металл и чем меньше глубина вдавливания алмаза, тем выше номер твердости.

Типичная нагрузка для этого метода составляет 150 кг.

Твердость обозначается HRC. В некоторых случаях, например, при измерении твердости тонких образцов или твердости металлических поверхностей, прикладывается нагрузка до 60 кг.

Измерение твердости мягких материалов

Этот же прибор можно использовать для измерения твердости мягких материалов (цветных металлов, отожженной стали).

В этом случае используется шарик из закаленной стали диаметром 1,59 мм (1/16 дюйма). Типичная грузоподъемность составляет 100 кг, а значение твердости обозначается буквой H.RB.

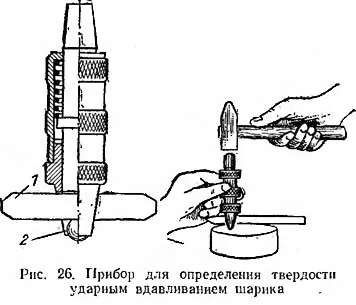

Определение твердости динамическим вдавливанием шарика

Если твердость громоздких деталей и конструкций не может быть определена с помощью описанных выше измерительных приборов, следует использовать портативный твердомер, показанный на рисунке:

Контрольный образец 1 помещается на измерительное устройство. При ударе молотком специальный шарик 2 оставляет вмятины на испытуемом объекте и на эталонном образце, твердость которого известна.

Сравнивая значения диаметров углублений образца и заготовки по таблицам, определяется твердость заготовки.

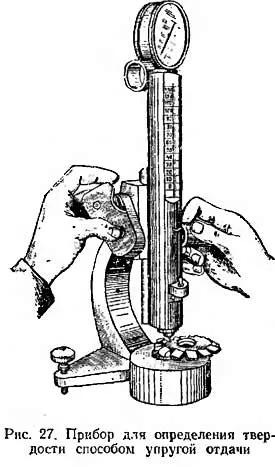

Определение твердости методом упругой отдачи

Если метод вдавливания не может быть использован, чтобы не повредить поверхность заготовки, используется прибор для определения твердости металла методом упругой отдачи.

На рисунке показан внешний вид устройства:

Молоток определенного веса опускается на металл с определенной высоты и отскакивает назад. О твердости можно судить по отдаче. Чем выше твердость, тем больше отдача от удара.

Производительность этого метода испытания очень высока (несколько сотен измерений в час). Однако его можно использовать только для сравнения твердости предметов, изготовленных из одного и того же металла или металлов с одинаковыми упругими свойствами.