Задание 12.2: Определите, в каких реакциях водород является окислителем, а в каких — восстановителем. Обратите внимание, что молекула водорода состоит из двух атомов.

Водородно кислородная сварка

Высокоэффективное водородно-кислородное пламя может служить высококачественной альтернативой кислородно-ацетиленовому пламени в процессах сварки, резки и склеивания. В некоторых случаях водородно-кислородная сварка может заменить сварку в газовой среде. В отличие от обычных газов, этот метод практически безвреден, поскольку продукт сгорания представляет собой пар. Ручная газовая сварка не требует длительного переобучения импровизаторов — достаточно короткого инструктажа.

История газовой сварки насчитывает около ста лет. Ацетилен был самым распространенным горючим газом. Исследования показали, что использование водорода вместо ацетилена для сварки углеродистых сталей и других материалов дает такую же производительность и высокое качество сварного шва. Газоводородная сварка — это вид газопламенной обработки материалов, при которой используется смесь горючего газа и кислорода.

Проблема заключается в том, что кислородно-ацетиленовое пламя оказывает восстановительное действие на расплавленное железо, в то время как водородно-кислородное пламя оказывает окислительное действие. При использовании водорода в качестве горючего газа сварочная ванна покрывается непрерывным слоем шлака, и сварной шов становится пористым и хрупким. Проблема была решена с помощью органических соединений, которые связывают кислород. В качестве таких добавок использовались углеводороды с температурой кипения 30-80 градусов. Это может быть бензин, гексан, гептан, толуол или бензол. Количества, необходимые для процесса, чрезвычайно малы.

Особенности водородного пламени

После того как технологические проблемы были решены, газовая смесь для сварки оставалась сложной задачей, поскольку не было эффективного источника водорода. Использование водородных баллонов крайне невыгодно. Более того, эти баллоны являются источником повышенных рисков. Сжиженный водород может вызвать сильное обморожение, а высокая концентрация водорода вызывает удушье и головокружение. Опасным свойством водородного пламени является также то, что оно невидимо при дневном свете. Его можно обнаружить только с помощью специальных датчиков.

Создание электролизеров

Решение — электролиты, машины, использующие электричество для одновременного производства водорода и кислорода в оптимальном соотношении. Другая трудность заключалась в том, что оборудование, необходимое для производства достаточного количества топливной смеси для промышленных целей, было громоздким. До сих пор существующее мобильное оборудование могло удовлетворить потребности только ювелиров и зубных техников. Стационарные сварочные аппараты, которые могли сваривать металл толщиной 5-6 мм, весили около 300 кг. В конце прошлого века был разработан мобильный электролизер, который позволил осуществлять портативную газовую сварку с достаточным временем работы без дозаправки и приемлемой производительностью в промышленных условиях и на строительных площадках.

Принцип работы водородно-кислородных электролизеров

Водородно-кислородные газосварщики — это электролиты, в которых вода под воздействием электричества разлагается на кислород и водород. Сварочный аппарат может работать от бытовой или трехфазной электросети. Смесь водорода и кислорода подается по трубе в типичную кислородно-ацетиленовую сварочную горелку. Суть водородной газовой сварки такая же, как и обычной газовой сварки.

Единственным отличием является использование водородно-кислородной смеси вместо обычной ацетилен-кислородной и пропан-кислородной смеси.

Почти все виды газопламенной обработки материалов можно выполнять с помощью водородно-кислородных сварочных аппаратов различной мощности. Они используются для: Сварка, покрытие, склеивание, отверждение, порошковая окраска и покраска, газовая резка — ручная и механическая. Различные виды сварки газообразным водородом обеспечивают широкий спектр применения — от микросварки и сварки пламенем толщиной в иглу до резки стальных листов толщиной около 300 мм. Устройства могут работать в ручном или автоматическом режиме.

Даже небольшие переносные аппараты с небольшой мощностью 1,8 кВт, потребляемой двухфазной системой, могут решить проблему сварки и резки листов черных и цветных металлов толщиной до 2 мм. Температуру чистого пламени можно легко регулировать от 600 до 2600 градусов Цельсия. Эти электролиты пользуются популярностью у стоматологов, ювелиров и ремонтников холодильников.

Более мощные модели водородно-кислородных сварочных аппаратов, которые могут сваривать металл толщиной до 3 мм, пользуются популярностью на автозаправочных станциях, где запрещено использование взрывоопасных кислородных и пропановых баллонов. Благодаря простому управлению мощностью, его можно использовать в самых труднодоступных местах при ремонте блоков двигателя, радиаторов, поршней или кузова. При достижении заданного давления и уровня электролита встроенная система управления подает сигнал. Это автоматически отключает устройство от сети. Эти меры предосторожности обеспечивают двойную безопасность с точки зрения пожаро- и взрывобезопасности.

Для профессионалов

Для аварийных служб были разработаны специальные аппараты, позволяющие сваривать трубы с толщиной стенки до 5 мм без трехфазного тока. Эти электролизеры могут использоваться для сварки дефектных полос чугуна и цветных металлов, для ручной и механической резки металлов с толщиной стенки до 30 мм. В этом процессе газовой сварки нагретое пламя горелки подается от аппарата, а кислород для резки подается из баллона. Этот процесс позволяет получить более чистый срез, чем при использовании ацетилена и пропана. При этом не происходит коксования или закалки металла, спекания и вредных для окружающей среды выбросов оксида азота. Эти электролитные модели позволяют безопасно резать кислород в туннелях, колодцах и подземных переходах, где использование пропана и ацетилена запрещено. Некоторые машины этого типа позволяют работать при отрицательных температурах окружающей среды.

Видеоролик о сварке в водородном газе иллюстрирует процесс сварки с электролитом.

Преимущества использования водородно-кислородных электролизеров

Современные производители оборудования для газовой сварки предлагают сварочные аппараты с электролизом воды, которые имеют множество преимуществ перед традиционными методами сварки пропаном и ацетиленом.

Ключевые особенности аппаратов:

- Аппараты легки в эксплуатации — перезарядка нужна редко, а ее трудоемкость значительно ниже, чем трудозатраты при перезарядке генератора.

- Быстрый выход в рабочий режим — 1-5 мин, в зависимости от необходимого расхода газа и температуры окружающей среды.

- Возможность получения значительной мощности при небольших габаритных размерах оборудования.

- Экологическая чистота сварочного процесса. Работа с ацетиленом сопровождается загрязнением среды токсичными оксидами азота. При сварке в помещениях норматив по содержанию азота, как правило, не выдерживается, что отрицательно сказывается на здоровье работников. В водородно-кислородных аппаратах единственным продуктом горения является абсолютно безвредный водяной пар.

- Аппараты являются пожаровзрывобезопасным оборудованием как при работе, так и при хранении. Защитная одежда при водородно-кислородной сварке такая же, как и при обычной газовой: плотная роба, рукавицы, очки для газовой сварки.

Ацетиленовые генераторы и баллоны подходят только для использования на месте, когда нет источника электроэнергии. Во всех остальных случаях громоздкое газосварочное оборудование может быть заменено высокоэффективным, удобным и долговечным оборудованием с электрическим и водяным приводом.

Смесь водорода и кислорода

Шотландский физик Роберт Уотсон-Уотт однажды был остановлен полицейским за превышение скорости, на что тот сказал: «Если бы я знал, что вы собираетесь с этим делать, я бы никогда не изобрел радар!».

Описание:

В эксперименте водород получают путем реакции алюминия с водой в присутствии гидроксида натрия. Мы уже подробно описывали этот метод выделения водорода.

Просверлите небольшое отверстие в дне металлического сосуда, которое затем следует запечатать (например, острой спичкой). Переверните сосуд вверх дном и наполните его водородом. Воздух полностью вытесняется из емкости.

Выньте спичку и поместите зажженную спичку в отверстие. Произойдет сильный взрыв.

Объяснение:

Водород горит, но не взрывается. Если поднести пламя, из отверстия должно выходить узкое желтоватое пламя горящего водорода. Почему водород взорвался в стакане и выбросил сам стакан вверх?

Потому что стекло выделяет «гремучий газ», который взрывается. Гремучий газ представляет собой смесь водорода и кислорода (в соотношении 2:1 это самая опасная смесь).

Гремучий газ образуется при смешивании водорода и воздуха. Водород легче воздуха и поэтому выбрасывается вверх из открытого отверстия. Воздух под стаканом засасывается в пустое пространство, и когда концентрация кислорода в стакане становится достаточно высокой, происходит бурный взрыв «гремучей смеси».

Поскольку водород соединяется с кислородом, образуя воду, после взрыва на плитке под стеклом можно было увидеть мокрое пятно (это водяной пар, образовавшийся во время реакции, который сконденсировался на холодной плитке и сразу же испарился).

Внимание: Эксперимент должен проводиться только в присутствии взрослых и с соблюдением следующих правил: Поджигайте водород только длинными палочками для благовоний, защищайте уши берушами или наушниками (звук взрыва гремучего газа очень громкий — особенно в закрытом помещении), не наклоняйтесь над емкостью во время поджигания (емкость иногда летит быстро и далеко, оставляя следы на потолке).

Инструкция: как сделать водородный генератор своими руками

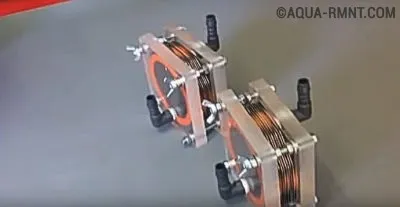

Для создания топливного элемента мы берем наиболее совершенную схему «сухого» электролита с электродами в виде пластин из нержавеющей стали. В следующих инструкциях показана конструкция водородного генератора от «А» до «Я», поэтому лучше следовать порядку действий.

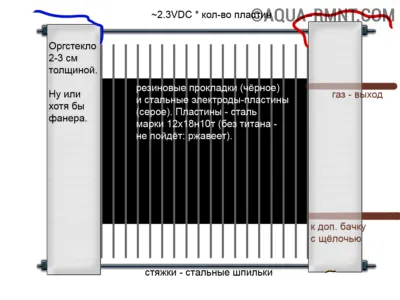

Принципиальная схема сухого топливного элемента

- Изготовление корпуса топливной ячейки. В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм.

- В каждой из пластин просверливают отверстие под входной (выходной) штуцер для воды. Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.

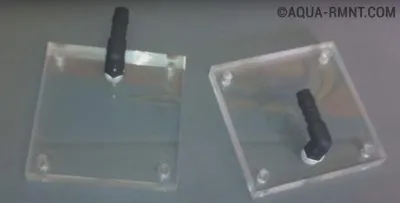

Строительство боковых стен

Это набор деталей, которые должны быть подготовлены перед сборкой топливного элемента.

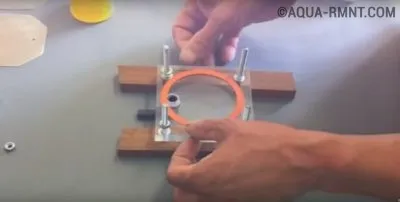

Начните сборку электродов с уплотнительного кольца.

Примечание: Плоскость электродов пластин должна быть горизонтальной, иначе элементы с противоположными нагрузками соприкоснутся и вызовут короткое замыкание!

При сборке пластин важно, чтобы выходные отверстия были правильно выровнены.

При окончательном зажатии важно проверить параллельность боковых стенок. Это предотвращает искажение

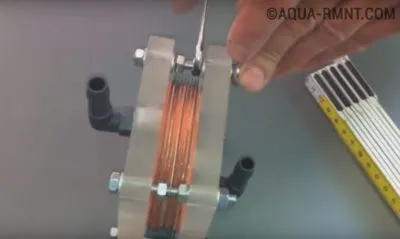

Собрав несколько топливных элементов и соединив их параллельно, можно получить достаточное количество коричневого газа.

Чтобы производить бурый газ в достаточном количестве для отопления или приготовления пищи, устанавливаются и параллельно работают несколько водородных генераторов.

Видео: Сборка устройства

Видео: Работа конструкции «сухого» типа

Отдельные моменты использования

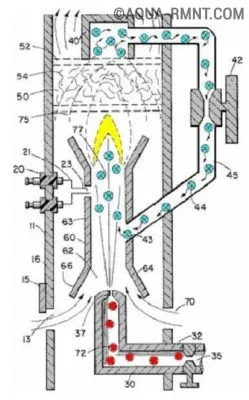

Прежде всего, хотелось бы отметить, что традиционный метод сжигания природного газа или пропана в нашем случае не подходит, поскольку температура горения HHO превышает температуру горения углеводородов более чем в три раза. Как известно, мягкая сталь не может долго выдерживать такую температуру. Сам Стэнли Мейер рекомендовал использовать горелку с необычным дизайном, следующая иллюстрация.

Чертеж водородной горелки, разработанный С. Мейером.

Хитрость этого устройства заключается в том, что HHO (обозначенная на рисунке цифрой 72) поступает в камеру сгорания через клапан 35. Горючая водородная смесь поднимается по воздуховоду 63 и одновременно осуществляет процесс эжекции, втягивая наружный воздух через регулируемые отверстия 13 и 70. Под крышкой 40 задерживается определенное количество продуктов сгорания (водяной пар), которые поступают в колонну сгорания через канал 45 и смешиваются с газом сгорания. Это многократно снижает температуру сгорания.

Второй момент, на который я хотел бы обратить ваше внимание, — это жидкость, которая заливается в систему. Лучше всего использовать очищенную воду, не содержащую солей тяжелых металлов. Дистиллят, который можно купить в любом гараже или аптеке, идеально подходит. Для успешной работы электролита добавьте в воду примерно одну столовую ложку гидроксида калия KOH на ведро воды.

Важно, чтобы генератор не перегревался во время работы. Если температура повысится до 65 градусов Цельсия и более, электроды устройства загрязнятся побочными продуктами реакции, что снизит эффективность электролита. В этом случае водородный элемент следует разобрать и удалить загрязнения наждачной бумагой.

И третий момент, который мы подчеркиваем, — это безопасность. Помните, что смесь водорода и кислорода не случайно называется гремучей смесью. HHO — это опасное химическое соединение, которое при неправильном обращении может привести к взрыву. Соблюдайте правила техники безопасности и будьте особенно осторожны при проведении экспериментов с водородом. Только тогда «кирпич», которым является наша Вселенная, принесет тепло и уют в ваш дом.

Соблюдение правил безопасности необходимо не только при сборке водородного генератора. При сборке и эксплуатации биореактора также необходимо соблюдать крайнюю осторожность, поскольку биогаз взрывоопасен. Подробнее об этом типе установки читайте в следующей статье: https://aqua-rmnt.com/otoplenie/alt_otoplenie/kak-poluchit-biogaz.html.

Мы надеемся, что эта статья вдохновила вас, и вы, засучив рукава, приступите к созданию водородного топливного элемента. Конечно, ни один из анализов не является абсолютным доказательством концепции, но вы можете использовать их для построения рабочей модели водородного генератора. Если вы хотите полностью перейти на этот тип отопления, вам придется изучить этот вопрос более подробно. Возможно, ваша установка станет краеугольным камнем в деле прекращения передела энергетических рынков и обеспечения каждого домохозяйства дешевым и экологически чистым теплом.

Благодаря своим разнообразным увлечениям я пишу на самые разные темы, но мои любимые — техника, технологии и строительство. Наверное, потому что я знаю много нюансов в этих областях не только теоретически в результате обучения в техническом университете и аспирантуре, но и практически, так как стараюсь все делать своими руками.

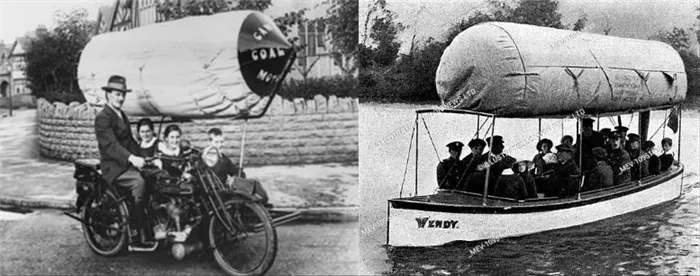

Начало 20-го века можно считать рождением дирижаблей, но «воздушные подушки» массово использовались не только в воздухе!

Во время Первой и Второй мировых войн в автобусах находились газовые баллоны.

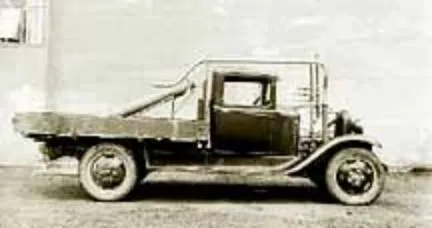

В те годы такие же мешки были на грузовиках.

Частные пассажирские автомобили не стали исключением. Единственным существенным отличием было то, что люди пытались создать жесткий каркас для сумок, чтобы улучшить аэродинамику.

Даже мотоциклы и легкие лодки имели сигарообразные цилиндры!

Это была не попытка имитации дирижаблей, а просто повторение технологии Rivaz на новом техническом уровне.

Все эти автомобили использовали не водород, а тот же газ с углем!

Производительность этих автомобилей была скромной из-за малого количества топлива, которое можно было хранить в баллонах, а энергоэффективность системы была низкой: три кубических метра газа производили столько же энергии, сколько один литр бензина. Это означало, что на одном баке топлива можно было проехать не более 80 километров.

Однако простая и надежная конструкция позволила массово использовать эту экзотическую топливную систему в автобусах и грузовиках.

Как видите, тогда это было даже проще, чем сейчас — но частота этой операции не сравнится с сегодняшней.

«Несжатый газ» использовался не только в США и Европе. В Китае эти автобусы, работающие на газе, все еще использовались в 1990-х годах! В то время это была уже не водородная смесь, а метан (хотя это не исключает использования H2 или того же угольного газа в случае необходимости).

Помимо гражданского применения, сумки использовались и в военных целях.

Особым примером использования несжимаемых газов являются водородные автомобили во время блокады Ленинграда.

Обычно после просмотра такого ролика остается легкое ощущение красивой сказки (сказка ложь, да в ней капля!).

«Водород в качестве топлива для автомобилей впервые был использован в 1941 году в блокадном Ленинграде».

Как описано выше, уже в 19 веке были построены автомобили, использующие водород для сгорания и даже для движения.

А в 20 веке автомобили с воздушными шарами на крыше использовались массово, что иногда давало повод для подобных шуток.

В 33-м году энергетическая компания Norsk Hydro переоборудовала один из своих легких грузовиков для работы на водородном газе. Грузовик Norsk Hydro содержал встроенный аммиачный риформинг, который извлекал водород и подавал его в двигатель внутреннего сгорания.

Поэтому утверждение о превосходстве СССР в водородной технологии является, мягко говоря, ошибочным… Но учитывая время и место, в котором был создан этот миф, можно не принимать во внимание «попытку поднять боевой дух во время осады».

Следующий момент — потенциальная опасность его использования.

«Конечно, были опасения по поводу безопасности эксперимента. Больше всего лейтенант боялся полного провала своего плана, ведь это была не более чем попытка реализовать фантазию писателя».