Каталитический крекинг — сложный процесс, требующий не только специального оборудования, но и рецептов дозирования компонентов. Этот процесс используется для производства бензина и группы жирных газов путем расщепления молекул тяжелых углеводородов.

Как происходит переработка нефти?

Нефть, добываемая на месторождениях, содержит множество компонентов. Все они обладают различными физико-химическими свойствами и поэтому могут применяться в различных областях. Для разделения различных фракций нефтеперерабатывающие заводы используют различные процессы переработки и высокотехнологичное оборудование. Сам процесс состоит из ряда многоступенчатых этапов, таких как добыча нефти, рафинация, первичная и вторичная переработка, которые должны быть выполнены до выпуска продукта.

Переработка нефти — это сложный технический процесс, состоящий из нескольких последовательных этапов. Сначала сырье транспортируется на нефтеперерабатывающие заводы. Он транспортируется нефтеналивными танкерами, вагонами-цистернами или по магистральным нефтепроводам.

На первых этапах материал должен быть очищен от примесей. Соединения серы, кислорода и азота удаляются из сырья путем механической, термической или химической очистки. Полученный после очистки продукт не может быть использован по назначению; в этом случае нефть подвергается глубокой переработке. Последний процесс позволяет извлекать широкий спектр продуктов, особенно из сырой нефти:

- бензиновые, керосиновые и дизельные фракции;

- мазут;

- гудрон;

- масляные и газойлевые частицы;

- смазочные материалы;

- спирт;

- каучук;

- пластмассу;

- асфальт;

- удобрения.

Подготовка нефти

Добытые нефтепродукты обычно содержат примеси, такие как песок, вода, соли и газообразные вещества. Нефтеотделители позволяют разделять нефть и газ. Сырой продукт подвергается воздействию холода и тепла и хранится в герметичных резервуарах.

Чтобы избавиться от солей, масло смешивают с водой, в которой они растворяются. Полученная эмульсия подается в электрическую опреснительную установку, которая состоит из электрических гидроаккумуляторов. Растворение солей предотвращает коррозию технического оборудования.

Разделения нефти и воды

Эмульсия масла и воды может быть гидрофильной — то есть состоять из частиц масла, растворенных в воде — или гидрофобной — содержать некоторое количество воды в большей массе масла. Многие нефтеперерабатывающие заводы используют процесс отстаивания для отсеивания жидкости. Это механический метод разрушения эмульсии. Вещества помещают в емкости и нагревают до 120-150 градусов. После 3 часов ожидания результат уже виден.

Под высоким давлением содержимое воды опускается на дно и затем выкачивается. Для ускорения процесса в эмульсию добавляют деэмульгаторы, которые растворяют адсорбированную пленку и делают продукт безводным.

Первичная переработка нефти

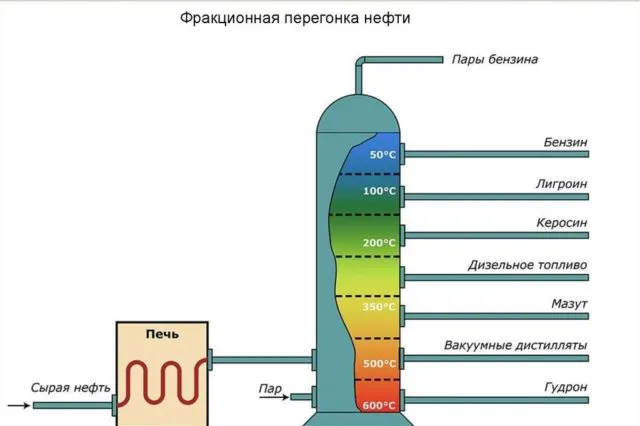

Первичная переработка сырой нефти начинается с разделения сырья на различные фракции, которые кипятят при разных температурах. Дистилляция осуществляется тремя способами с использованием технического оборудования.

Способы перегонки нефти

После обессоливания и обезвоживания нефть подвергается дальнейшей переработке. При перегонке сырой нефти различают атмосферную перегонку, вакуумную перегонку и вакуумную дистилляцию.

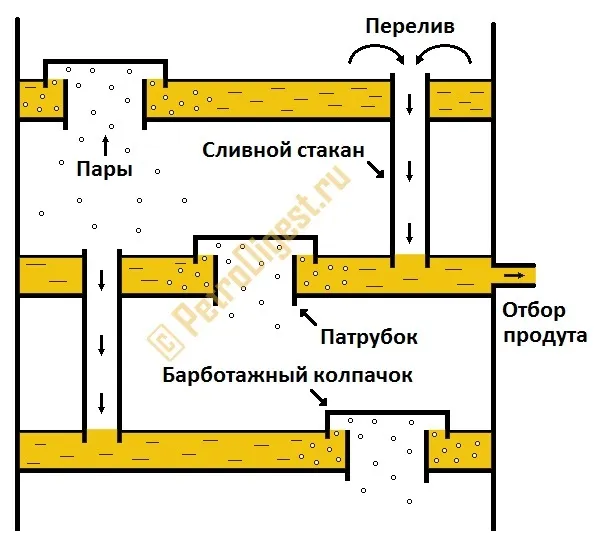

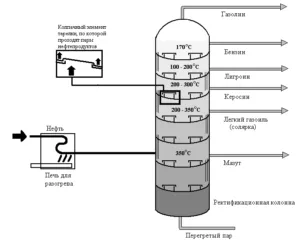

- Атмосферная перегонка отделяет светлые фракции нефти: бензин, дизель и керосин. Эти вещества имеют температуру кипения значительно ниже отметки в 360 градусов. Для отделения нефть нагревают в ректификационных колоннах, оснащенных контактными устройствами – тарелками. Устройства опускают жидкие части вниз, а газообразные поднимают вверх. Наверху оказываются дизельные, топливные и бензиновые фракции, которые конденсируются и выводятся из оборудования. В жидком остатке получают мазут, осевший в низах технического прибора.

- Вакуумная перегонка необходима для извлечения масляных дистилляторов или газойля. В качестве остатка вакуумного способа получают гудрон. Полученные продукты идут на создание кокса, смазочных материалов и битумов.

- Атмосферно-вакуумная перегонка осуществляется с помощью техники – АВТ – атмосферно-вакуумной трубчатки. В змеевиках трубчатых печей происходит нагрев благодаря теплу, выделяющемуся при сжигании топлива и дымовых газов. В современном мире актуальным является вопрос, связанный с переходом печей на газообразное топливо. Такой метод не только повысит эффективность процесса, но и благотворно скажется на экологической обстановке.

Оборудование для перегонки

Переработка нефти была бы невозможна без специального технического оборудования. Список оборудования, используемого на различных нефтеперерабатывающих заводах, довольно обширен. Однако для первичной переработки обычно используется комбинированное оборудование.

Атмосферная вакуумная трубчатая установка представляет собой устройство, состоящее из 2 блоков подъемных колонн и трубчатых печей. Колонки содержат контактные устройства, количество которых варьируется от 20 до 60. Они позволяют жидкости стекать вниз в нижние камеры, а газам — вверх в верхние части устройства.

Блок АТ разгоняет легкие фракции на узкие фракции, а блок БТ разгоняет мазут на фракции. В блоке стабилизации газообразные компоненты удаляются.

Кроме того, дистилляционная установка содержит жидкостные или паровые эжекторы, которые создают вакуум в дистилляционных колоннах.

Важную роль играют электрические опреснительные установки, которые необходимы для подготовки нефти к дальнейшей переработке.

Вторичная переработка нефти

Нефтепродукты, полученные в результате первичной переработки, не могут быть импортированы для прямого использования. Например, бензиновая фракция не подходит в качестве ингредиента автомобильного топлива, поскольку содержит количество пропана и бутана, превышающее установленные пределы. По этой причине продукты, изготовленные из добытого масла, в большинстве случаев подвергаются вторичной переработке.

Продукты, полученные в результате первой дистилляции, сначала охлаждаются в теплообменниках или в водяных и воздушных охладителях, а затем передаются на следующую стадию.

Топливный процесс, основанный на каталитическом крекинге, риформинге, гидрокрекинге и гидроочистке, позволяет получать бензин, дизельное и более высокосортное топливо.

Каталитический крекинг

Технология основана на использовании цеолитсодержащих катализаторов. При температуре 550 градусов Цельсия это высокоэффективный процесс производства бензина и высокооктанового сжиженного нефтяного газа из мазута.

Каталитический риформинг

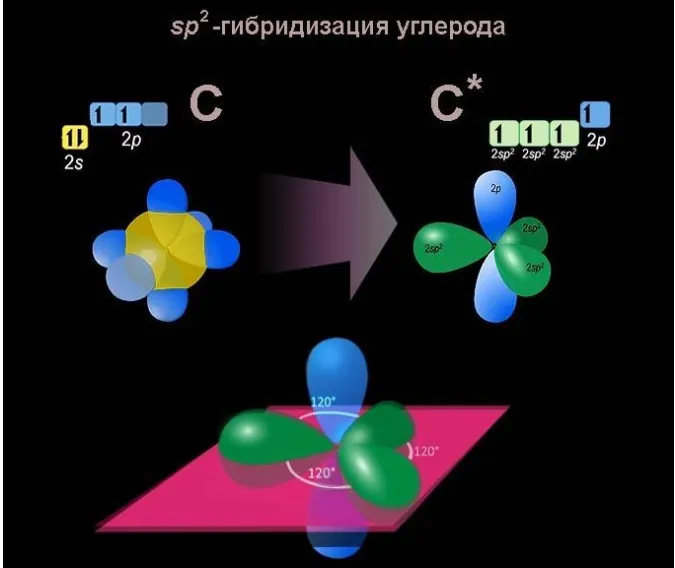

Внутри устройства находится водородная среда. С помощью алюмооксидных катализаторов парафиновые углеводороды превращаются в ароматические углеводороды. В результате реакции значительно повышается октановое число продукта и получается чистый продукт от 70 до 90 %.

Гидрокрекинг

Особенностью процесса является то, что в качестве катализатора используются оксиды молибдена. Реактивное топливо и бензин производятся при температуре 450 градусов Цельсия, при чистоте исходного материала около 75 %.

Гидроочистка

Одним из наиболее распространенных процессов переработки является гидропереработка. Качество продукта улучшается за счет удаления примесей, таких как азот, сера и кислород. На заводе сырье вступает в контакт с водородом при температуре 300-400 градусов Цельсия, который разлагает органические соединения. До 99% сырья может быть переработано таким образом, в результате чего получается высококачественное топливо.

Экстракция и деасфальтизация

Следующие 2 процесса классифицируются как переработка мазута. В результате получается чистое топливо, битум и смазочные материалы.

При экстракции перерабатываемое сырье разделяется на фракции с помощью растворителей. Затем следует отбензинивание, которое снижает температуру застывания масла. Нефтепродукты перерабатываются и превращаются в топливо и ароматические углеводороды.

В результате деасфальтизации на нефтеперерабатывающих заводах образуются смолисто-асфальтеновые соединения, которые активно используются в производстве битума.

Методы переработки нефти

Нефть — это природная жидкая смесь различных углеводородов с небольшим количеством других органических соединений; ценное полезное ископаемое, которое часто встречается вместе с газообразными углеводородами (попутный газ, природный газ).

Периодическая перегонка.

На заре нефтехимической промышленности сырая нефть подвергалась так называемой периодической дистилляции в вертикальном цилиндрическом перегонном аппарате. Процессы дистилляции были неэффективны, поскольку отсутствовали корректирующие колонны, и чистое разделение продуктов дистилляции не достигалось.

Трубчатые перегонные аппараты.

Развитие процесса периодической дистилляции привело к использованию общей дистилляционной колонны, из которой на разных уровнях получали дистилляты с разными точками кипения. Эта система используется и сегодня. Поступающее масло нагревается в спирали до температуры около 320 °C, а нагретые продукты на промежуточных стадиях подаются в ректификационную колонну. Такая колонна может иметь от 30 до 60 разнесенных лотков и желобов, каждый из которых имеет ванну для жидкости. Поднимающиеся пары проходят через эту жидкость и смываются стекающим вниз конденсатом. При надлежащем контроле скорости продувки (т.е. количества дистиллята, закачиваемого обратно в колонну для преломления) можно получать бензин, парафин и легковоспламеняющиеся дистилляты в верхней части колонны в точно определенных интервалах кипения с последовательно уменьшающимися значениями. Для улучшения дальнейшего разделения остаток дистилляции из ректификационной колонны обычно подвергают вакуумной дистилляции.

Проектирование ректификационных колонн в нефтеперерабатывающей промышленности — это произведение искусства, в котором не упускается ни одна деталь. При очень точном контроле температуры, давления и потоков жидкости и атмосферы были разработаны процессы сверхтонкого фракционирования. Эти колонки достигают высоты 60 м и более и позволяют разделять химические соединения, температура кипения которых отличается менее чем на 6° C. Они изолированы от внешних атмосферных воздействий, а все этапы дистилляции контролируются автоматически. Процессы в некоторых из этих колонок происходят при высоком давлении, в других — при давлении, близком к атмосферному; точно так же и температуры варьируются от чрезвычайно высоких до значений ниж е-18 °C.

Склонность более тяжелых фракций сырой нефти к дальнейшему разложению при нагревании выше определенной температуры привела к очень важному успеху в применении процесса крекинга. При разложении высококипящих фракций нефти разрываются углерод-углеродные связи, удаляется водород из молекул углеводородов и получается более широкий спектр продуктов, чем исходный состав сырой нефти. Например, для дистиллятов, кипящих при температуре от 290°C до 400°C, при крекинге образуются газы, бензин и тяжелые смолоподобные остаточные продукты. Крекинг увеличивает выход бензина из сырой нефти за счет разрушения более тяжелых дистиллятов и остатков первичной перегонки. Выход кокса определяется типом сырья для НПЗ и степенью переработки более тяжелых фракций. Обычно из сырья первичного крекинга извлекается около 15-25 % нафты и 35-50 % газойля (т.е. легкого мазута) вместе с крекинг-газами и коксом. Последний в основном используется в качестве топлива, за исключением некоторых видов кокса (один из которых является продуктом сгорания и используется для производства угольных электродов). Коксование остается популярным в основном как процесс подготовки сырья для каталитического крекинга.

Первичная переработка

Нефтеперерабатывающие заводы строятся не рядом с месторождениями, а в крупных городах, где продукт можно продать. Это делается для того, чтобы не усложнять логистическую инфраструктуру вблизи месторождений, что само по себе не так просто.

Продукты первичной перегонки:

- топливо;

- моторные и технические масла;

- сырье для нефтехимии.

Процесс дистилляции основан на различных физических и химических свойствах различных фракций.

Способы перегонки нефти

Наиболее распространены четыре типа дистилляции: равновесная дистилляция, ректификация, химическое испарение и перепад давления. Все они основаны на том, что различные фракции нефти закипают при разных температурах.

Простое испарение — это постепенное нагревание масла. Пары сбрасываются в отдельные резервуары и охлаждаются. В результате происходит разделение на легкую и тяжелую фракции. Исторически это один из первых методов рафинирования. Продукты не являются достаточно чистыми.

Коррекция осуществляется путем периодического нагрева и охлаждения сырья в специальных колоннах. В результате получаются четыре фракции с разной плотностью: Легкий бензин, тяжелый бензин, парафин и мазут.

Вакуумная дистилляция — это процесс извлечения масел из мазутной фракции. Он использует разницу в плотности, которая становится очевидной при низком атмосферном давлении. Производятся различные виды нефти и смолы.

Химическое выпаривание — это новый и дорогостоящий процесс. Используется испаритель, который разделяет сырье на фракции. В результате получаются более чистые соединения, чем при других методах рафинирования.

Оборудование для перегонки

На заводах оборудование соединяется в единый цикл — это делает переработку быстрее и дешевле. В наиболее распространенной системе на 2019 год единицы измерения объединены:

- электрообессоливающая установка (после того, как нефть очищена от воды и примесей);

- атмосферный блок;

- вакуумный блок;

- стабилизационный блок;

- вторичный ректификационный блок;

- защелачивающий блок.

Все установки вместе образуют нефтеперерабатывающий комплекс. Работы продолжаются круглосуточно. Работа агрегатов занимает много времени, поэтому нет возможности остановить процесс, как только он начался, что приводит к большим финансовым потерям. Работникам НПЗ приходится работать в несколько смен каждый день, включая выходные дни.

Вторичная переработка

Первичная продукция нефтеперерабатывающего завода недостаточно чиста для использования. Вторичная дистилляция позволяет более точно разделить фракции для получения высококачественных конечных продуктов с высокой степенью чистоты.

Гидроочистка

В процессе используются водород, высокие температуры (300-400˚) и высокое давление (2-4 МПа). Водород вступает в реакцию с соединениями серы и азота. В результате образуются аммиак и сероводород, которые затем удаляются. Топливо чище и качественнее. Этот процесс может использоваться самостоятельно или в сочетании с другими процессами. Он соответствует действующим экологическим стандартам.

Каталитический крекинг

В этом процессе катализаторы используются при более высокой температуре, чем при гидроочистке (550˚). В основном используется для производства высококачественного бензина (также из фракций мазута). Он соответствует современным стандартам экологической безопасности. Экономическая эффективность. Наиболее часто встречается на современных нефтеперерабатывающих заводах.

Каталитический риформинг

Сочетает высокую температуру (как при крекинге), водородную среду и использование катализаторов. В этом процессе некоторые углеводороды меняют свою химическую структуру с нафтеновой на ароматическую. Это улучшает качество бензина. Он используется для производства больших объемов высококачественного бензина и для улучшения качества уже произведенного топлива.

Гидрокрекинг

Используются водород, высокое давление, высокая температура и молибденовые катализаторы. Цель процесса — производство не только высококачественного бензина, но и реактивного топлива. Его можно комбинировать с другими методами переработки сырья. Катализаторы являются многоразовыми — после использования они регенерируются и возвращаются в производственный цикл. Это повышает экономическую эффективность и экологическую безопасность производства.

Экстракция и деасфальтизация

Этому процессу подвергаются тяжелые фракции, такие как мазут и вакуумные остатки. Целью является производство высококачественных масел, которые сохраняют свои свойства даже при низких температурах. Сочетание с гидроочисткой способствует получению высококачественных чистых масел, дизельного топлива высокой чистоты и ароматических углеводородных соединений.

Дегазация — это разделение легких и тяжелых мазутов. Легкие нефти используются в качестве сырья для производства масел, а тяжелые нефти — для производства битума, асфальта и катализаторов в последующих процессах нефтепереработки.

Другие методики

Для получения разделенного топлива используются и другие методы. Техники:

- Алкилирование – реакция с органическими соединениями. Получается высококачественный бензин.

- Изомеризация – изменение структуры веществ, входящих в состав нефти. Повышает октановое число бензина.

- Полимеризация – объединение простых углеводородов в сложные. Получается сырье для химической промышленности.

- Коксование – уплотнение тяжелых фракций. Нефтяной кокс используется для создания плотных соединений.

Не вся нефть перерабатывается в топливо, поскольку большая ее часть необходима для нефтехимической промышленности. Например, резина производится для самых разных целей, от автомобильных шин до тонких шлангов, пластмассы, пластики и т.д. (даже духи).

Добыча и переработка нефти остается важнейшим сектором мировой экономики. Истощение запасов углеводородов требует совершенствования переработки сырья. Процессы развиваются в направлении повышения эффективности и экологической безопасности.

Подписывайтесь на нас в Telegram, Яндекс Дзен и Вконтакте.

Атмосферная перегонка нефти (стр. 1 из 2)

Санкт-Петербургский Государственный Технологический Институт

Раздел: Нефтехимические и углехимические технологии

Реферат

Тема: Атмосферная перегонка нефти

Достижения.

Проверено: Сыроежко А.М.

Сырая нефть представляет собой сложную смесь парафинов, нафтеновых, ароматических и других углеводородов с разным молекулярным весом и температурой кипения. Он также содержит органические соединения с серой, кислородом и азотом.

Для получения из нефти товарной продукции различного назначения используются методы разделения нефти на фракции или группы углеводородов.

И, при необходимости, изменить их химический состав путем проведения дальнейших каталитических и термических процессов.

Различают первичные и вторичные методы переработки нефти. Первичные методы — это процессы разделения нефти на более или менее однородные фракции без химического преобразования компонентов.

Основным методом разделения является дистилляция — процесс разделения жидких веществ на основе их температуры кипения.

Атмосферная дистилляция является одним из основных процессов, и отсюда можно определить ее основную цель — разделить нефть на фракции и использовать максимальный потенциал нефти с точки зрения количества и качества получаемых исходных продуктов.

Атмосферная дистилляция может осуществляться следующими способами: 1) однократное испарение в трубе, печи и отделение дистиллята в ректификационной колонне; 2) двойное испарение и отделение в двух ректификационных колоннах — в колонне предварительного испарения (испарителе) с отделением легких бензиновых фракций и в основной колонне; 3) ступенчатое испарение.

Сырьем для установки атмосферной дистилляции может быть нефть или газовый конденсат.

Физико-химические свойства нефтей и их фракций влияют на выбор технологии производства нефтепродуктов.

Поэтому при определении направления переработки нефти следует наиболее выгодно использовать индивидуальные физические свойства ее химического состава.

Братья Дубинины первыми разработали аппарат для перегонки нефти. Аппарат Дубинина был очень прост. Котел на вершине печи с трубой, выходящей из него через бочку с водой в пустую бочку. Бочка с водой была холодильником, а пустая бочка — контейнером для парафина.

Проектирование простых и сложных колонн

Ректификационные колонны используются для проведения дистилляции. Различают простые колонны, которые разделяют сырье на два компонента (дистиллят и остаток), и сложные колонны.

В среднюю часть простой колонны вводится нагретое до нужной температуры сырье в виде пара, жидкости или их смеси. Зона, в которую вводится корм, называется зоной испарения.

где происходит только испарение. Через каждый отсек проходит четыре потока:

- 1. Жидкость – флегма, стекающая с верхней тарелки

- 2. Пары, поступающие с ниже лежащей тарелки

- 3. Жидкость – флегма, уходящая на ниже лежащую тарелку

- 4. Пары, поднимающиеся на выше лежащую тарелку

Жидкость из верхнего лотка перетекает в нижний лоток, попадает в зону с относительно высокой температурой и часть низкокипящего компонента испаряется из нее. С другой стороны, контактирующий с ним пар с нижней тарелки немного охлаждается, и из него конденсируется высококипящий компонент.

Первичная и вторичная перегонки нефти: цели и различия

Для получения нефтепродукта сырая нефть разделяется на различные фракции и подвергается различной обработке. При перегонке нефти в конечном итоге получается сложная смесь углеводородных соединений в виде маслянистой, вязкой жидкости. Оно имеет меньшую плотность, чем вода, поэтому масло образует тонкую пленку на поверхности жидкости. Сырье добывается из горных пород, называемых пластами, которые имеют различную степень проницаемости.

В зависимости от своего состава сырье может использоваться в различных отраслях промышленности. В основном, помимо основных элементов, в него входят и другие:

- Парафины нормального типа.

- Циклопарафины.

- Ароматические углеводороды.

Ученые считают, что нефть состоит из останков животных и растений, обитающих на планете. Теория органического происхождения была популярна на протяжении десятилетий. Действительно, в составе присутствуют азотистые соединения, полученные в результате разложения живых организмов.

Неорганическая теория основана на воздействии воды на карбиды металлов (соединения углерода). Другие элементы также сыграли свою роль в динамике процесса:

- Высокая температура.

- Смена давления.

- Окружающая среда.

- Воздействие водорода.

Сырье добывается на глубине нескольких километров с помощью специальных насосов. Под действием давления между каменными сферами скапливается газообразное вещество, а под ним уже находится нефть.

Сырье важно не только для народного хозяйства, но и для комплексного развития экономики, поскольку при его переработке создается продукт, который может повлиять на производство каучука, спиртов, полиэтилена, пластмасс и изделий из них. Используется в качестве авиационного топлива.

При перегонке нефти получаются различные виды топлива, которые используются в промышленности и быту.

В последнее время развитие и продвижение угольной промышленности отодвинуто на второй план природным газом и нефтью. Потребление продукта в энергетических целях снизилось, но роль сырья в производстве химических компонентов возросла.

Первичная переработка

Процесс перегонки сырой нефти осуществляется для получения рафинированного продукта. На первом этапе в специальном оборудовании происходит опреснение и обезвоживание. После первого этапа масло содержит 2-3 мг солей на литр.

Состав: Переработка древесины и отходов лесного хозяйства

Удаление жидких углеводородов становится возможным благодаря изменению температуры. Когда продукт начинает кипеть, запускаются реакции, в результате которых выделяются фракции. Температура зависит от количества углеводородов в составе и места добычи.

В зависимости от этого происходит разделение фракций:

- Бензин (оптимальная температура 180 градусов).

- Реактивное топливо (кипение возникает так же, как у бензина, но выкипать начинает только от 190 до 230 градусов).

- Дизельное топливо. Температура здесь выше, чем у реактивного.

Процедура крекинга

Процесс перегонки нефти основан на разделении элементов в конечном продукте. В то время как первичный процесс разделяет сырую нефть на различные виды топлива, вторичный процесс используется для увеличения производства мазута и специальных видов топлива.

Мы рекомендуем: Переработка и использование бытовых отходов.

Эта техника основана на использовании высоких температур для испарения элементов с более низкой молекулярной массой. В результате получаются масла для машин, компоненты для пластмасс и другое сырье для химической промышленности.

Процесс направлен на образование свободных радикалов на фоне основного состава сырья. По своей эффективности и способу действия все вторичные методы делятся на различные категории:

- Углубляющие. Сюда относится изготовление битумов и главный процесс вторичной обработки.

- Облагораживающие. В основе процедуры — насыщение добавочными компонентами уже имеющегося сырья. Риформинг, изомеризация, может проводиться и гидроочистка.

- Дополнительные процессы по выработке разных групп масел и дополнительных веществ для производства ароматических углеводородов.

Выбор техники зависит от желаемого результата. Выбор техники зависит от желаемого результата. Используя дополнительные фильтры во время работы, можно очистить продукт и повысить его качество.

Виды и особенности

При термическом разложении углеводородов используются дополнительные элементы и фильтры. Существует несколько отдельных видов этой техники:

- Жидкофазный этап позволяет получить из нефти максимум бензина и минимум отходов. Наиболее популярный метод, благодаря которому уменьшается число газов, в итоге остаётся приблизительно 10%.

- Парофазный метод заключается в выходе ароматических соединений и большого количества газа.

- Пиролизный крекинг ограничивает доступ воздуха к нефти и под давлением раскладывает формулы соединений на простые.

- Деструктивный тип гидрирования — увеличение давления с использованием катализаторов, используется для добычи бензина. Выход продукта составляет до 90%.

Также используется стадия каталитической обработки, на которой в дополнение к катализаторам используются алюмосиликаты. В результате получаются газообразные продукты. Независимо от типа дистилляции, для обеспечения хорошей очистки всегда проводятся дополнительные процессы фильтрации.

Дополнительные техники

Реформинг используется для ароматизации нефтепродуктов. В основном для этого процесса используются бензиновые фракции с высокой температурой кипения. Это повышает октановое число бензина и обогащает саму фракцию ароматическими соединениями. Продукт может быть использован для производства автомобильного топлива или для разделения компонентов на ароматические вещества с получением толуола, бензола и ксилола.

Гидропереработка заключается в поочередном воздействии водорода при высокой температуре и повышенном давлении. Она включает в себя фильтрацию конечного продукта, удаление из его состава ненужных сернистых соединений, восстановление различных смол и оксигенированных соединений. Этот метод считается одним из самых популярных вариантов утилизации.

Способы фракционной перегонки нефти

Сырая нефть в своем первоначальном виде сильно отличается от товарных продуктов. На нефтеперерабатывающих заводах сначала проводится фракционная перегонка сырой нефти — сначала первичная, а затем вторичная перегонка.

Первичная перегонка

Все сырые нефти, поступающие на НПЗ, перед процессом переработки очищаются от примесей, будь то газы, неорганические соединения или грунтовые воды.

Для этого углеводороды направляются на установку ELOU. Сырая нефть проходит через электрические дегидраторы для обезвоживания и опреснения: Этот процесс улучшает качество будущих нефтепродуктов, а также защищает технологическое оборудование от коррозии.

После очистки НПЗ проводится первичная перегонка сырой нефти. Он состоит из 2 основных процессов:

- атмосферная перегонка

- вакуумная дистилляция

Из ЭЛОУ рафинированное масло направляется в перегонную установку для атмосферной дистилляции. В этом процессе углеводороды нагреваются и поступают в дистилляционные колонны. Внутри находятся перегородки или пластины, которые служат в качестве фильтров.

Нижняя часть дистилляционной колонны перегонного аппарата имеет вход тепла, а верхняя часть — выход тепла. В результате температура внутри устройства постепенно снижается снизу вверх. Когда пары легких фракций проходят через нижнюю часть колонны, они поднимаются к верху, а тяжелые углеводороды опускаются на дно.

Температура при атмосферной дистилляции не должна превышать 360ºC, иначе некоторые углеводороды могут потерять свои полезные свойства.

На стадии атмосферной дистилляции нефтеперерабатывающие заводы производят бензин, парафин, легкий мазут и тяжелый мазут. Бензиновые фракции выходят из головной части дистилляционной установки, а парафиновые и дизельные фракции концентрируются и отводятся в другие части колонны.

фракция Температура кипения, °C Бензин 100-140 Парафин 180-220 Дизельное масло 180-360 Дизельное масло выше 360 Оставшийся мазутный продукт скапливается в нижней части дистилляционной колонны, поскольку температура его кипения выше 360 °C. Именно поэтому существует вакуумная дистилляция.

Поскольку в вакууме любая жидкость кипит при более низкой температуре, мазут можно разделить на различные другие фракции: Вакуумный газойль с широким фракционированием (350-500 °C), смолы или плотные нефтяные дистилляты.

Почти все нефтеперерабатывающие заводы используют комплектные установки ЭЛОУ-АВТ для первичной дистилляции. Они запускают все процессы одновременно: Обезвоживание и обессоливание, а также дистилляция в атмосфере и вакууме.

Таким образом, после первичной перегонки нефти на НПЗ поступают продукты переработки, которые еще не полностью продаются. Фракции подвергаются дальнейшей обработке для улучшения их качественных характеристик.