Поскольку он практически не встречается в природе, этот материал обычно производится синтетическим путем. Впервые он был получен в виде порошка и произведен в промышленных масштабах Э.Г. Ачесоном в 1893 году.

Карбид кремния: панацея или не будем спешить?

Улучшение свойств силовых кристаллов, поиск новых конструктивных решений и совершенствование существующих технологий обеспечивают постоянное эволюционное улучшение свойств электронных переключателей. Передовые технологии производства и прецизионные методы контроля, а также уменьшение размеров полупроводниковых структур привели к тому, что свойства современных энергетических устройств достигли пределов, установленных физическими свойствами кремния. Это привело к поиску альтернативных полупроводниковых материалов, который ведется с начала 1950-х годов и особенно активизировался в последнее время. Революционные инновации в силовой электронике в основном связаны с внедрением новых широкозонных материалов, использование которых позволяет не только повысить эффективность преобразования, но и создать силовые ключи с принципиально новыми свойствами. Использование карбида кремния (SiC) дает возможность значительно снизить потери на высоких частотах и расширить температурный диапазон. Обычные кремниевые диоды с мягкими свойствами переключения также могут быть успешно заменены диодами SiC с барьером Шоттки. Однако при переходе на новые типы полупроводниковых приборов необходимо тщательно изучить их характеристики, а также технико-экономические показатели и проанализировать возможность их применения для решения поставленной задачи.

Внимание производителей силовых полупроводниковых модулей в основном сосредоточено на двух материалах с расширенной полосой пропускания — карбиде кремния (SiC) и нитриде галлия (GaN). По сравнению с кремнием, они имеют гораздо больший «энергетический зазор» между валентной полосой и полосой проводимости, что позволяет снизить потери при переключении, расширить температурный диапазон и улучшить теплоотвод. В таблице 1 приведены количественные характеристики наиболее важных материалов для производства силовых микросхем.

Параметр

Si

4H-SiC

GaN

B Энергия зазора EgэВ

Структурная плотность ni, см-3

Затухающая напряженность поля Ec, МВ/см

Подвижность электронов mnсм 2 /V-c

Скорость перемещения vсатур, см/с

Диэлектрическая проницаемость er,

Теплопроводность l, Вт/см-К

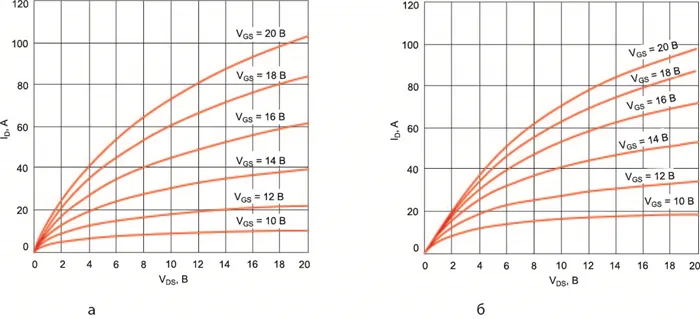

Преимущества SiC делают его наиболее перспективным материалом для разработки новых поколений устройств силовой электроники. Однако широкое применение технологии SiC по-прежнему ограничено рядом факторов, связанных с ее относительно высокой стоимостью, некоторыми физическими особенностями и высокой плотностью дефектов. Практика показала, что все эти препятствия могут быть преодолены, и разработка SiC-подложек с низким уровнем дефектов и большим диаметром уже ведется мировыми производителями. Они изучают возможность включения кристаллов SiC в существующие конструкции модулей, а также необходимость и возможность улучшения этих конструкций. Успешное решение этих задач повысит коммерческую привлекательность силовых модулей SiC.

Экономические показатели SiC

Ключом к широкому использованию SiC является поиск экономически эффективной технологии производства монокристаллических структур, которая решит проблему «дипольной деградации» и позволит производить пластины с оптимальными размерами для массового производства. Кремниевые чипы производятся в «условно бездефектных» пластинах (не более 10% дефектных чипов) диаметром 150-200 мм при удельной стоимости 0,1 €/см2. Плотность дефектов и, соответственно, стоимость 76- и 100-миллиметровых SiC-подложек еще на порядок выше. Это связано с меньшим количеством кристаллов, большей плотностью дефектов и необходимостью адаптации стандартных процессов к нестандартным размерам подложек.

Благодаря использованию 150-миллиметровых SiC-подложек производственные затраты могут быть снижены более чем на 50 %, а необходимость в адаптации технологического процесса отпадает. Это важный шаг на пути к решению проблемы конкурентоспособности SiC-устройств, по крайней мере, для определенных применений.

Кристаллы SiC при прочих равных условиях могут иметь меньшую площадь, то есть более высокую плотность тока, и, следовательно, на платах SiC можно разместить больше чипов. Очевидно, что с увеличением плотности кристаллов затраты на производство также должны снижаться. Менее очевидным является тот факт, что связь между стоимостью подложки и стоимостью изготовления модуля не связана напрямую с размером кристалла. В общем случае фиксированного диаметра пластины ее стоимость (Waf_$) вместе с затратами на производство и тестирование (Fab_$) определяют общую стоимость. Согласно законам хорошей производственной экономики, общая стоимость должна быть пропорциональна количеству чипов на пластине NЧипдолжна быть константой:

(Waf_$ + Fab_$)/NЧип= константа.

Если цена пластины увеличивается, стоимость Fab_$ обычно не меняется, но стоимость производства модулей с кристаллами SiC увеличивается. Одним из возможных решений является переход на более крупные чипы.

Дефекты структуры SiC и характеристики модулей

Последние достижения в технологии SiC привели к значительному снижению плотности дефектов. Как правило, качество новых и более крупных пластин всегда хуже, чем у предыдущих поколений, но по мере роста производства это качество постепенно улучшается. Производство 150-миллиметровых плиток дает возможность снизить себестоимость единицы продукции, но они все еще достаточно дороги для массового производства.

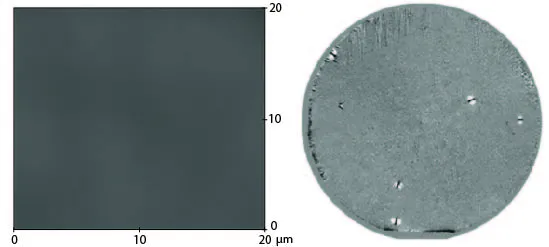

Чтобы в полной мере использовать преимущества 150-мм SiC-подложек, их необходимо адаптировать для массового производства. Снижение плотности дефектов позволит плавно перейти от производства пластин меньшего размера к 150-мм технологии. Кроме того, качество эпитаксиальных слоев и уровень технологии процесса должны обеспечивать равномерные свойства по всей поверхности пластины.

Наиболее известными «врагами» карбида кремния являются так называемые микротрубочки или микропоры, которые представляют собой кристаллографические дефекты в структуре. С тех пор как компания Dow Corning разработала технологию 150-миллиметровых пластин, плотность микропор составляла менее 1/см2.

В процессе производства материал подложки подвергается внутренним и внешним напряжениям, которые приводят к увеличению размеров дефектов и смещениям в атомной решетке. Наиболее распространенным является так называемое «спиральное смещение», при котором последовательность атомных плоскостей в кристаллической решетке нарушается и располагается по спирали. Сдвиг спирали, который происходит во время роста пластины, создает микропоры, плотность которых резко возрастает по мере увеличения процента дефектных чипов. Технология Dow Corning обеспечивает не только низкую плотность микропор в пластинах диаметром до 150 мм, но и чрезвычайно низкое спиральное и базальное (плоское) смещение.

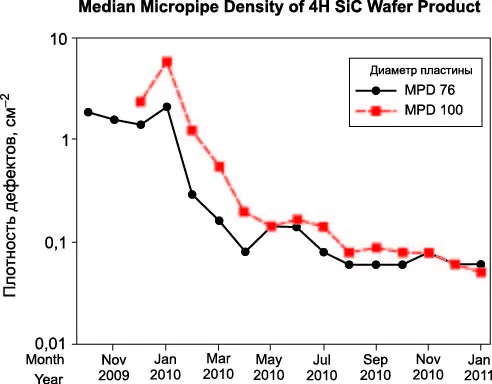

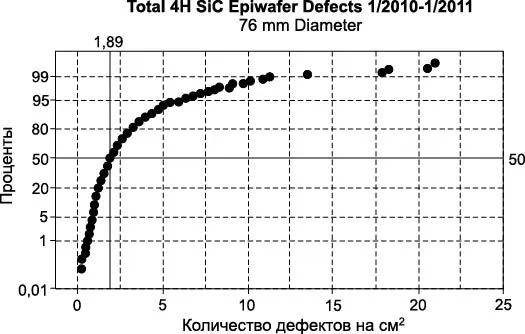

На рисунке 1 в хронологическом порядке показано снижение плотности микропор на подложках SiC 4H, достигнутое благодаря внедрению технологии PVT компании Dow Corning. В результате средняя плотность дефектов достигла

Рисунок 1: Средняя плотность микропор в пластинах SiC 4H диаметром 76 мм и 100 мм (изготовленных в период с ноября 2009 года по январь 2011 года).

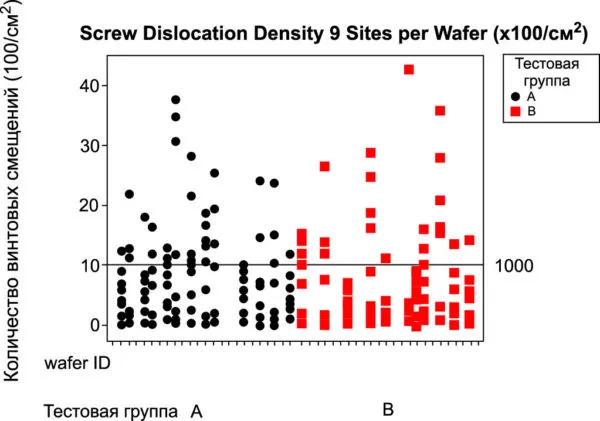

Рисунок 2. Измерения плотности спирального смещения на 25 кристаллах различных пластин 4H SiC 4H. Анализ проводился с помощью рентгеновской топографии в девяти точках на пластине (каждый столбец представляет девять точек измерения). Кластеры представляют собой две производственные выборки с середины 2009 года до середины 2010 года.

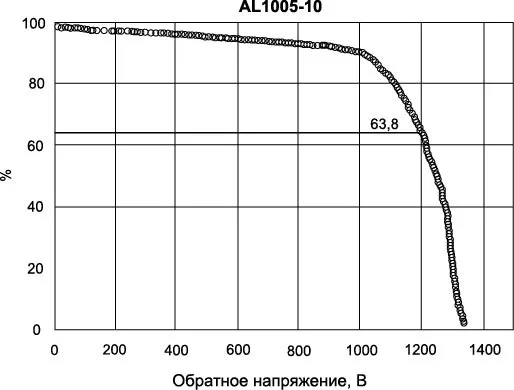

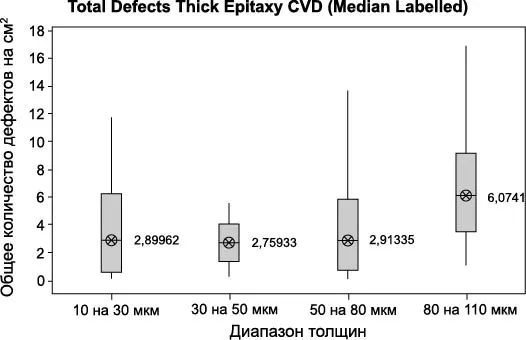

Характеристики хорошего SiC в основном ограничены дефектами поверхности, которые возникают во время химического осаждения из паровой фазы (CVD). В настоящее время это самая важная проблема, которая резко снижает производительность полупроводниковых устройств. Размер эпитаксиальных дефектов зависит от толщины слоя, а их плотность (1,5-2/см2 ) характерна для приборов с обратным напряжением ниже 2 кВ. Для решения этой проблемы и адаптации 150-мм пластин к массовому производству была разработана эпитаксиальная технология, которая обеспечивает приемлемую плотность эпитаксиальных дефектов в пластинах разного диаметра. Новая технология подходит для использования с легирующими элементами n- и p-типа и позволяет получать эпитаксиальную толщину более 50 мкм для высоковольтных приложений.

Химическая структура

На рисунке выше показана кубическая и кристаллическая структура карбида кремния. Эта структура идентична структуре алмаза, несмотря на разные атомные радиусы C и Si.

Все связи являются сильно ковалентными и направленными, в отличие от ионных твердых тел и их электростатических взаимодействий.

SiC образует молекулярные тетраэдры, т.е. все атомы связаны с четырьмя другими. Эти тетраэдрические единицы соединены ковалентными связями и образуют слоистую кристаллическую структуру.

Кроме того, эти слои имеют свои собственные кристаллы трех типов A, B и C.

Другими словами, слой А отличается от слоя В, а последний — от слоя С. Таким образом, кристалл SiC состоит из последовательности перекрывающихся слоев — явление, известное как политипичность.

Например, кубический политип (подобный алмазу) состоит из стопки слоев ABC и поэтому имеет кристаллическую структуру 3C.

Другие стопки этих слоев также образуют другие структуры между этими ромбоэдрическими и гексагональными политипами. Фактически, кристаллические структуры SiC превращаются в «кристаллический хаос».

Простейшая гексагональная структура SiC, 2H (на рисунке выше), образована перекрывающимися слоями с последовательностью ABABA. После каждых двух слоев последовательность повторяется, отсюда и число 2.

Это полупроводник, который может работать при высоких температурах и экстремальных напряжениях с малой рассеиваемой мощностью в электрическом поле.

— Карбид кремния — это полупроводник, который может выдерживать высокие температуры, высокое напряжение или градиенты электрического поля в восемь раз больше, чем кремний. По этой причине он подходит для изготовления диодов, транзисторов, ограничителей и высокоэнергетических микроволновых устройств.

— Это соединение было использовано для изготовления светоизлучающих диодов (СИД) и детекторов в первых радиоприемниках (1907 год). Сегодня при производстве светодиодных ламп карбид кремния заменяется нитридом галлия, который излучает свет в 10-100 раз ярче.

— В электрических системах карбид кремния используется в качестве молниеотвода, поскольку его сопротивление можно регулировать путем подачи соответствующего напряжения.

В виде структурированной керамики

— В процессе, известном как спекание, частицы карбида кремния и частицы родственных частиц нагреваются до температуры ниже температуры плавления соединения. Это повышает прочность и долговечность керамического изделия за счет образования прочных связей между частицами.

— Широко используется структурная керамика из карбида кремния. Они используются в дисковых тормозах и сцеплениях автомобилей, в сажевых фильтрах и в качестве добавки к маслу для снижения трения.

— Структурная керамика из карбида кремния в настоящее время широко используется для компонентов, подвергающихся воздействию высоких температур. Например, горловины сопел ракет и цилиндры печей.

— Сочетание высокой теплопроводности, твердости и стабильности при высоких температурах делает трубчатые детали теплообменников из карбида кремния идеальным материалом.

— Структурная керамика используется для изготовления пескоструйных сопел, уплотнений автомобильных водяных насосов, подшипников и пресс-форм. Он также является предпочтительным материалом для тиглей при плавке металлов.

— Он является частью нагревательных элементов, используемых при плавлении стекла и цветных металлов, а также при термической обработке металлов.

Поясните, какую кристаллическую решетку имеет карбид кремния (SiC), если известно, что это вещество используют как абразивный материал?

Объясните кристаллическую решетку карбида кремния (SiC), если известно, что он используется в качестве абразива.

Объясните кристаллическую решетку йода, если известно, что он легко взрывается.

Вещество образовано из неметаллических атомов.

Поэтому связь между атомами является ковалентной.

Вещества с ковалентными связями образуют два типа решеток — атомную или молекулярную.

Атомные решетки твердые, тугоплавкие и нелетучие.

Итак, карбид кремния имеет атомную решетку.

Молекулярно-решетчатые вещества являются горючими и часто летучими.

Йод летуч, поэтому решетка кристаллического йода является молекулярной.

Поясните, какую кристаллическую решетку имеет карбид кремния (SiC), если известно, что это вещество используют как абразивный материал(Только не пишите, что он похож на алмаз, и по — этому такая — то ?

Объясните, какую решетку имеет карбид кремния (SiC), если известно, что это вещество используется в качестве абразива (не пишите, что оно напоминает алмаз и поэтому является решеткой) Объясните, какую решетку имеет йод, если известно, что это вещество легко воспламеняется.

Л. Пожалуйста, мне это нужно срочно).

Свойства карбида кремния:

— Кристаллическая структура похожа на структуру алмаза,

— имеет высокую твердость (9-9,5 по шкале Мооса, у алмаза 10 по шкале Мооса),

— Это очень инертное химическое вещество: оно практически не реагирует с большинством кислот, за исключением концентрированной плавиковой, азотной и ортофосфорной кислот.

— Он очень устойчив к воздействию тепла, химических веществ и радиации,

— является полупроводником. Тип проводимости карбида кремния зависит от примесей,

— она прозрачна. Чистый карбид кремния бесцветен. Его бесцветность до коричневого, зеленого или черного оттенков обусловлена примесями.

Применение карбида кремния:

— В качестве абразива для финишной обработки поверхности изделий,

— в качестве огнеупорного материала для электрических печей,

— в качестве материала для кислотостойких изделий,

— как полупроводники, электронные компоненты,

— инкрустация для имитации ювелирных изделий с бриллиантами,

— в строительной промышленности в качестве волокна в армированном волокнами бетоне (аналогично базальтовому волокну)

— в крупномасштабном производстве графена для практического применения,

— в качестве гетерогенного катализатора,

— в производстве стали, как топливо в производстве инверторов,

— ядерная энергетика,

— нагревательные элементы,

— пирометрия,

— астрономия и точная оптика,

— Электроника (светодиоды, сверхбыстрые диоды Шоттки, n-МОП-транзисторы и высокотемпературные тиристоры)

— Электроника и электротехника (варистор, вентильный разрядник),

— Автомобильные компоненты (дисковые тормоза)

— Материалы для изготовления (механические уплотнения).

Инновации на основе применения карбида кремния:

Разработана технология закалки стекла наночастицами карбида кремния. Например, наночастицы карбида кремния, добавленные в обычное стекло, укрепляют его кристаллическую структуру и делают его в пять и более раз прочнее обычного закаленного стекла. Это стекло поглощает энергию удара и может выдерживать гораздо большую энергию разрушения, чем обычное закаленное стекло. Когда трещины образуются при ударе, они разветвляются на крошечные сети и не распространяются по всей поверхности стекла.

Волокно из карбида кремния изготавливается из нанокристаллического карбида кремния. Он обладает прочностью до σ+ = 3,45 ГПа и E+ = 430 ГПа и является альтернативой углеродным волокнам. Волокна карбида кремния могут использоваться в кислородсодержащих средах при температурах до 1600°C и сохраняют свои прочностные свойства. Напротив, прочностные свойства углеродных волокон резко снижаются даже при температуре 350-400 o C.

Примечание: © Фото https://www.pexels.com

карбид кремния купить круг зеленый купить круг зеленый черный шлифовальный свойства набор кристаллическая решетка кристаллическая применение кислород 4 обожженный в кислороде гост тип sic зерно цена зерно глинозем твердость 63с 64с обработка диска технология шлифовальные бусы шлифовальные круги прием алюминия производство камней круг порошок карбид кремния в москве карбид кремния покрытие производитель карбид кремния связующее вещество