Само название происходит от английского слова «cracking», что означает «раскалывание». В этом и заключается суть процесса рафинирования — расщепление сырья на отдельные фракции с более низкой молекулярной массой.

Каталитический крекинг

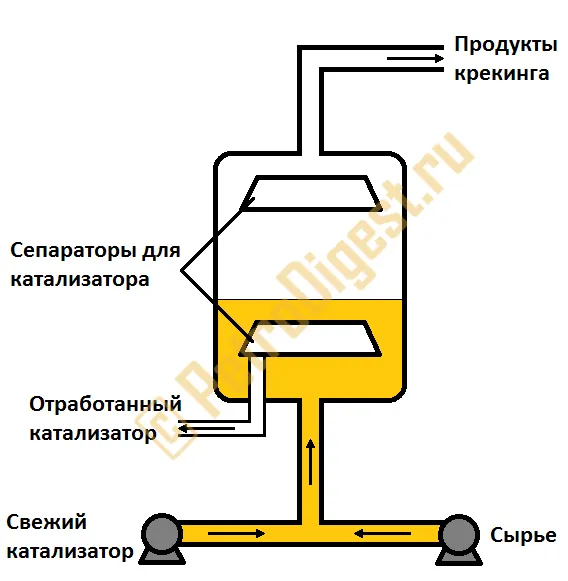

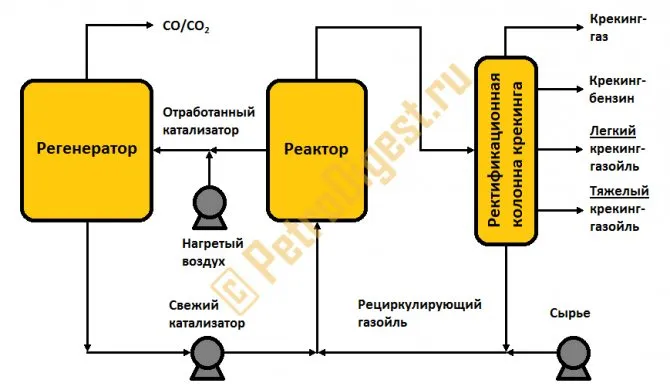

При каталитическом крекинге крупные углеводородные молекулы тяжелых нефтяных фракций расщепляются на более мелкие молекулы при высокой температуре и в присутствии катализатора.

Целью каталитического крекинга является получение необходимых соединений, которые используются в качестве ценных компонентов бензина, путем повышения октанового числа. Компания также производит и другую продукцию: в основном углеводородные газы, включая ненасыщенные газы, и кокс.

Каталитический крекинг, наряду с каталитическим риформингом, является одним из наиболее важных процессов переработки нефти.

Предпосылки создания метода

Спрос на автомобильный бензин всегда был выше, чем на тяжелое жидкое топливо, не говоря уже об остальных нефтепродуктах. Нефтяная промышленность понимала, что если производить бензин в достаточном количестве для удовлетворения спроса, то одновременно рынок будет наводнен тяжелыми видами топлива. Чтобы избежать такой несостоятельной ситуации, был разработан метод преобразования тяжелых фракций в более легкие, называемый пиролизом. Каталитический крекинг получил наибольшее распространение по ряду причин.

Наиболее важным сырьем для процесса каталитического крекинга являются фракции с температурой кипения выше 350 °C. До недавнего времени в качестве сырья использовались тяжелый мазут и легкая фракция вакуумной перегонки. Однако в последние годы наметилась тенденция к использованию более тяжелого сырья. Поэтому современные заводы переходят к переработке газойлей с температурой кипения до 620 °C в глубоком вакууме.

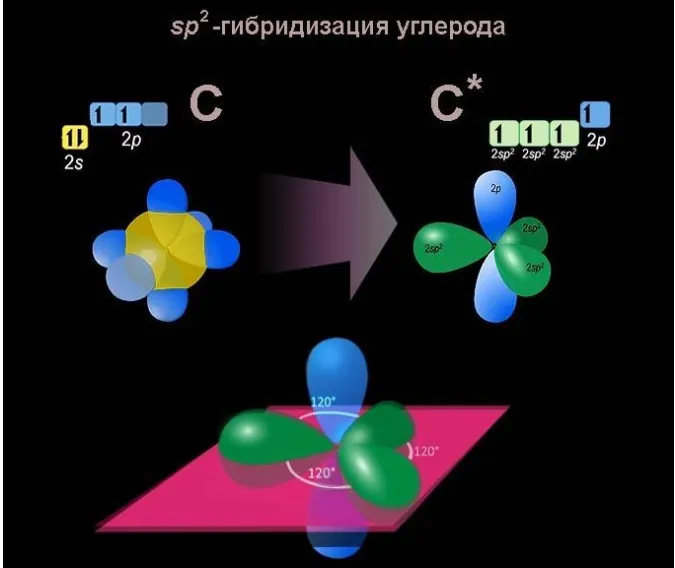

Химизм процесса

В процессе каталитического крекинга крупные молекулы углеводородов расщепляются, в результате чего образуются следующие продукты:

- Полный набор углеводородов от метана и выше

- Олефиновые газы – за счет отщепления водорода

- Кокс – в результате недостатка водорода

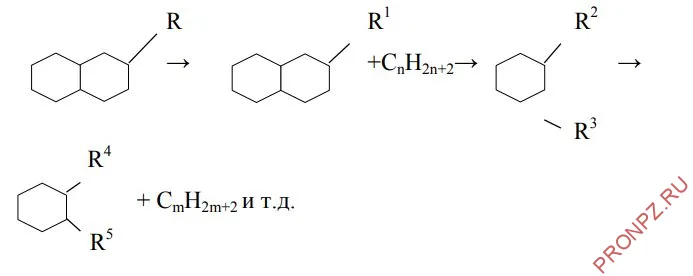

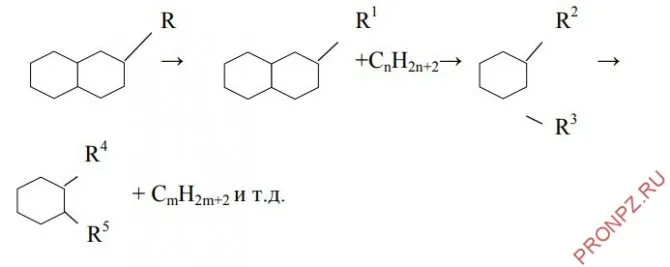

Молекулы, состоящие из нескольких ароматических или нафтеновых циклов, распадаются на более мелкие ароматические или нафтеновые молекулы и олефины. Ароматические или нафтеновые молекулы с длинными боковыми цепями теряют их.

История возникновения

Человечество знает о нефти почти всю свою историю. Известно, что уже в древние времена содержащие его жженые смеси часто использовались в сражениях. Однако наибольшую известность получил так называемый «греческий огонь», который использовался в средневековых сражениях. Эта смесь, основанная на той же сырой нефти, была названа так потому, что впервые была использована византийцами в морских сражениях.

Ограниченное использование этого минерала продолжалось до 19 века, когда был разработан метод первичного обогащения. Однако до начала 20-го века парафин использовался в практических целях только для освещения улиц и домов. Более легкие фракции не имели применения и считались отходами нефтепереработки.

Ситуация резко изменилась с изобретением автомобиля, который был оснащен двигателем внутреннего сгорания. С ростом автомобилизации требовалось все больше и больше топлива, которое можно было получить только с помощью передовых процессов нефтепереработки.

Первая рафинировочная установка для этого технологического процесса была разработана нашими соотечественниками, учеными Шуховым и Гавриловым. Это произошло в 1891 году, но в то время объективного массового спроса на него не было.

За Шуховым и Гавриловым последовал британский инженер Бартон, который значительно усовершенствовал метод русских ученых, так что стало возможным производить бензин довольно высокого качества.

В промышленных масштабах пиролиз использовался в США с начала 1920-х годов. В то же время первые нефтеперерабатывающие заводы такого типа были построены в Советском Союзе лишь спустя десятилетие.

Сегодня этот метод (в гораздо более совершенных вариантах) является одним из важнейших технологических процессов в нефтеперерабатывающей промышленности.

Суть крекингового процесса

Термин «растрескивание» происходит от английского слова «cracking», что в переводе на русский язык означает «раскалывать». Такое обозначение процесса полностью отражает его суть.

В целом, крекинг определяется как переработка сырой нефти или ее тяжелых продуктов путем расщепления углеродных цепей, т.е. высокомолекулярные продукты преобразуются в низкомолекулярные. Этот процесс включает в себя следующие химические реакции:

- конденсация;

- полимеризация;

- изомеризация;

- дегидрирование.

Исходным материалом для пиролиза в основном являются тяжелые нефтяные фракции, такие как мазут, парафин или дизельное топливо. В начале процесса использовались именно они. Однако позже было обнаружено, что сырая нефть также может быть использована в качестве сырья. Это позволило консолидировать и ускорить производственный процесс. Однако использование мазута и дизельного топлива по-прежнему актуально.

Преимущество крекинга заключается в том, что он позволяет получать топливо более высокого качества с более высоким октановым числом, чем при прямой переработке. Помимо топлива, этот процесс также производит остатки пиролиза и нефтяной кокс, которые широко используются в химической промышленности.

Виды

Современные технологии позволяют использовать различные виды пиролиза в промышленных целях. Наиболее популярные методы включают термический и каталитический крекинг.

Кроме того, в химической промышленности используются и другие методы. Например, электрический крекинг, при котором метан пропускается через электролит-носитель, используется для получения ацетилена. Также используйте метод окисления, при котором процесс сопровождается подачей чистого кислорода. Однако для целей данной статьи больший интерес представляет термический и каталитический пиролиз.

Каталитический крекинг

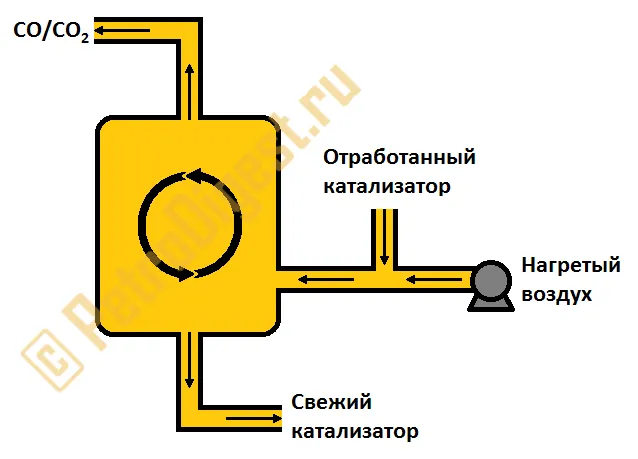

Их суть заключается в том, что процесс нефтепереработки осуществляется с помощью специальных веществ, которые обеспечивают высокую скорость реакции и качество получаемых нефтепродуктов и называются катализаторами.

В настоящее время это глинистые силикаты и, в частности, микросферические катализаторы, содержащие цеолит, т.е. частицы размером до 150 микрометров.

Основным сырьем для этого процесса является тяжелый газойль, а также другие фракции с температурой кипения выше +350 градусов Цельсия. Процесс каталитического крекинга происходит при нормальном атмосферном давлении.

После завершения работ производятся десятки видов продукции, почти все из которых используются в народном хозяйстве. Например, более половины продукции составляет высококачественный бензин с октановым числом 88-91. Содержание вредных примесей в нем минимально, поэтому он является основой для топлива Евро 4 и Евро 5.

Более четверти от общего объема производства составляет дизельное топливо, причем не очень хорошее, но это не мешает использовать его в качестве дизельного топлива.

Кроме того, заметными выбросами являются изобутан и бутилен, а также другие газообразные углеводороды. К ним относится пропилен, который используется для производства полипропилена, широко применяемого в промышленности.

В целом, каталитический крекинг может разрушать фракции практически без потерь (менее 1,5 %), поэтому он является наиболее распространенным методом глубокой переработки нефти.

Термический метод

Этот метод характеризуется получением продуктов с более низким октановым числом, таких как:

- легкое топливо для ДВС;

- непредельные углеводороды;

- кокс.

Большинство бензина для двигателей производится этим методом.

Исходным материалом является тяжелый мазут, который обычно предварительно обрабатывается, но также используются и другие фракции.

Технологический процесс заключается в перегонке сырья при высокой температуре и давлении. Давление может варьироваться от 2 до 7 МПа, в зависимости от особенностей процесса.

Основы термических превращений

Крекинг парафиновых углеводородов

При пиролизе парафинов образуется смесь низкомолекулярных углеводородов. Продукты разложения состоят из парафиновых и олефиновых углеводородов и водорода. Рассмотрите последовательность термического разложения на примере н-бутана. 3.

- Первичный распад молекулы на радикалы: СН3-СН2-СН2-СН3→2•С2Н5

- Развитие цепи:

3. образовавшиеся радикалы реагируют с молекулами исходного углеводорода, концентрация радикалов увеличивается и существует высокая вероятность того, что два радикала столкнутся и образуют парафиновые углеводороды или молекулы водорода:

Крекинг нафтеновых углеводородов

Термическое разложение нафтеновых углеводородов происходит по молекулярному механизму.

Бициклические нафтены, например, декалин, при пиролизе также дают в основном продукты разложения (ароматические углеводороды, моноциклические нафтеновые углеводороды, алифатические углеводороды) и, в меньшей степени, продукты дегидрирования (в данном случае нафталин и тетралин).

Крекинг ароматических углеводородов

Простейшим представителем полностью ядерных углеводородов является бензол (bp̴ ≈ 80 °C). Бензольное кольцо чрезвычайно стабильно, но бензол довольно легко превращается в дифенил с выделением водорода: 2C6H6↔C6H5-C6H5-C6H5+H2.

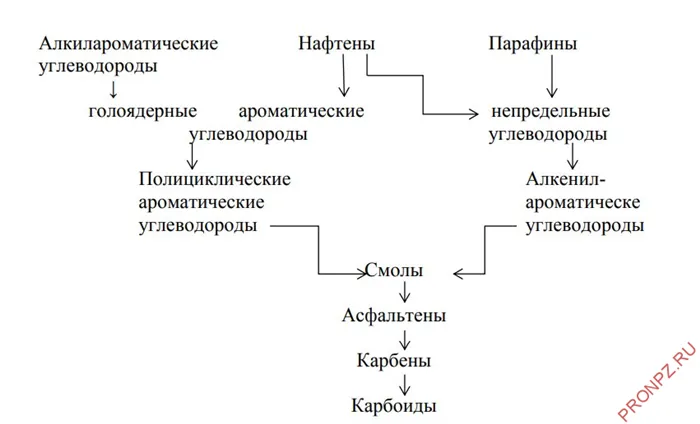

Механизм реакций уплотнения

При термическом крекинге, помимо реакций крекинга, в результате которых образуются бензин и газ, происходят вторичные реакции сжатия образующихся продуктов, которые приводят к образованию кокса и крэкстока.

Кстати, прочитайте эту статью: Ароматизация гидридов

На химизм процесса влияют продолжительность (время, в течение которого углеводороды остаются в зоне реакции), давление и тип сырья. Сырье, содержащее алкил-ароматические углеводороды и парафиновые углеводороды, сначала разлагают, чтобы подготовить материал для последующих реакций сгущения; этот материал представляет собой полноатомные ненасыщенные и ароматические углеводороды.

Повышение температуры увеличивает скорость протекающих реакций, глубину процесса, а также вызывает преобладание реакций разложения над реакциями конденсации. Глубина процесса оценивается по выходу бензина, газа и кокса и их соотношению. Температура выбирается в зависимости от склонности сырья к образованию кокса или газа.

По мере увеличения глубины переработки выход бензина сначала увеличивается, затем достигает определенного максимума и начинает снижаться. Это явление связано с тем, что скорость разложения бензина на газ начинает увеличивать скорость образования бензина.

Влияние давления проявляется как непосредственно в направлении протекающих реакций, так и через изменение соотношения фаз в зоне реакции. Давление влияет на состав продуктов пиролиза, увеличивает выход продуктов коагуляции и уменьшает выход газообразных продуктов. При увеличении давления доля паров уменьшается, а доля жидкости в реакционной зоне увеличивается, так что для заданного времени пребывания углеводородов объем реакционной зоны может быть значительно уменьшен или процесс может быть углублен.

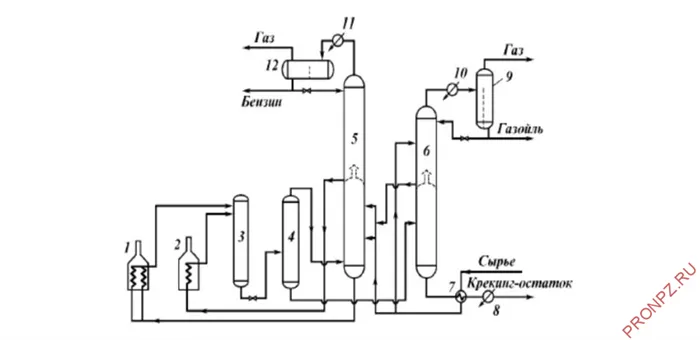

Технологическая схема

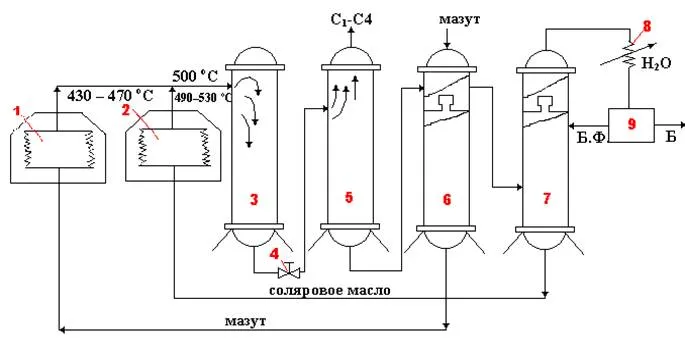

Рисунок 1. Схема двухпоточной установки термокрекинга со снятой реакционной камерой: 1 — печь тяжелого питания (легкий крекинг); 2 — печь легкого питания (глубокий крекинг); 3 — выносная реакционная камера; 4 — испаритель высокого давления; 5 — регенерационная колонна; 6 — испаритель низкого давления; 7 — теплообменник; 8 — охладитель; 9 — газосепаратор низкого давления; 10,11 — конденсатор-морозильник; 12 — газосепаратор высокого давления.

Кстати, прочитайте эту статью: Пиролизная установка

Колонна ректификации и испаритель низкого давления

После подогрева в теплообменнике 7 теплом остатка пиролиза сырье направляется в низ ректификационной колонны 5 и в головку испарителя низкого давления 6. Разделение подачи на два потока позволяет более полно использовать избыточное тепло паров в этих установках. Из верхней части испарителя 6 сырье, разбавленное фракциями мазута, направляется в нижнюю часть колонны 5.

Печь легкого крекинга и выносная реакционная камера

Объединенный поток сырья и исправленного продукта из нижней части колонны 5 направляется в установку легкого крекинга 1 (тяжелое сырье).

Затем поток попадает в верхнюю часть дистанционной реакционной камеры 3.

Крекер

Фракции нефтяного газа из сборного лотка в верхней части колонны 5 подаются в установку глубокого крекинга 2 (легкое питание) и в верхнюю часть реакционной камеры 3.

Испарители высокого и низкого давления

Из реакционной камеры 3 продукты пиролиза через редукционный клапан поступают в испаритель высокого давления 4. После отделения 14 паров масла от нижней части испарителя 4 остаток пиролиза поступает в испаритель низкого давления, где происходит отделение паров масляной фракции.

Тяжелая часть этих паров конденсируется в испарителе 6 и возвращается из сборного сосуда в нижнюю часть колонны 5, смешивается с исходным материалом и подается на пиролиз в печь 1. Пиролизный остаток выгружается в нижней части колонны 6 через теплообменники 7 и охладитель 8. Легкая часть паров отводится в верхней части испарителя 6 через конденсатор 10 и газоотделитель низкого давления 9 в виде пиролизного газойля.

Пары из испарителя 4 передаются в колонну 5 для сепарации, из верхней части которой бензин и газ отбираются через конденсатор 11 и передаются в газосепаратор высокого давления 12. Затем бензин направляется на стабилизацию, а газ — на ГФУ.

Режим пиролиза: производительность печи для тяжелого сырья — температура 470-490 °C, давление 2,2-2,7 МПа, для легкого сырья — 530-540 °C или 2,2-2,8 МПа.

Внедрение термического крекинга на российских НПЗ началось со строительства первых пилотных установок термического крекинга в Баку.

Первой такой установкой была установка термического крекинга, разработанная С. Квитко из Баку, на которую автор получил патент «Процесс производства бензина и других продуктов из нефти, нефтяных остатков и т.д.» от 30 июня 1912 года, незадолго до патента Бартона.

С середины 1920-х годов развитие отечественного крекинга было ориентировано на опыт США и Западной Европы.

Преобладающей формой крекинга в Советском Союзе была система Виккерса, Дженкинса и Винклера-Коха, полученная из Америки и Англии в 1926-1931 годах и производившаяся в Баку, Грозном, Туапсе и Батуми. Эти заводы были куплены советским руководством, хотя они были малопригодны для переработки нефти в своих странах.

Параллельно со строительством зарубежных крекинг-заводов в СССР продолжалось строительство отечественных крекинг-заводов. Первый промышленный пиролизный завод в СССР, спроектированный академиком В.Г. Шуховым и инженерами М.А. Капелюшниковым и Ф. Рустамбековым, был построен в Баку в 1930 году. Этот завод не только сыграл выдающуюся роль в отечественной нефтепереработке как первый промышленный пиролизный завод в Советском Союзе, но и внес значительный вклад в исследования и разработку различных отечественных нефтеперерабатывающих и нефтехимических процессов. Здесь были изучены системы газового и жидкофазного пиролиза, впервые в мире исследован процесс риформинга, а газы термического пиролиза впервые были использованы в качестве сырья для производства крахмальных спиртов.

Опыт, полученный при строительстве и освоении первых отечественных опытных и промышленных пиролизных установок, а также опыт зарубежных заводов, позволил советским специалистам в 1935-1936 годах создать новые эффективные отечественные установки термического пиролиза: советскую систему Винклера-Коха, пиролизный завод «Солара» и двухпечные установки системы «Нефтепроект».

В настоящее время термический крекинг является устаревшей технологией. Термический крекинг сегодня уступает более совершенному процессу каталитического крекинга, но все еще используется на старых нефтеперерабатывающих заводах.

Суть крекингового процесса

Само название происходит от английского слова «cracking», что означает «раскалывание». В этом и заключается суть процесса рафинирования — расщепление сырья на отдельные фракции с более низкой молекулярной массой.

Фракции — это моторное топливо, нефтепродукты и многие другие. Помимо широко известных топлив и масел, этот процесс позволяет получать и другие продукты, необходимые для нефтехимической и химической промышленности.

Пиролиз нефти включает в себя различные процессы, такие как полимеризация и конденсация, а также синтез, изомеризация, циклизация и т.д. Результатом всех этих процессов, после получения легких фракций, является остаток пиролиза, температура кипения которого выше 350 градусов.

Фактический процесс крекинга осуществлялся в первых установках следующим образом. Нефтепродукт (обычно мазут) заливается в котел и нагревается. Когда температура достигала 130 градусов Цельсия, вода выпаривалась из котла, проходила через трубу и охлаждалась. Затем она направлялась в сборный резервуар, откуда стекала обратно в трубу. В то же время процесс в котле продолжался, и из мазута начали исчезать другие компоненты — воздух и газы.

Читайте также: Процедура инвентаризации выбросов — сложные моменты и распространенные проблемы

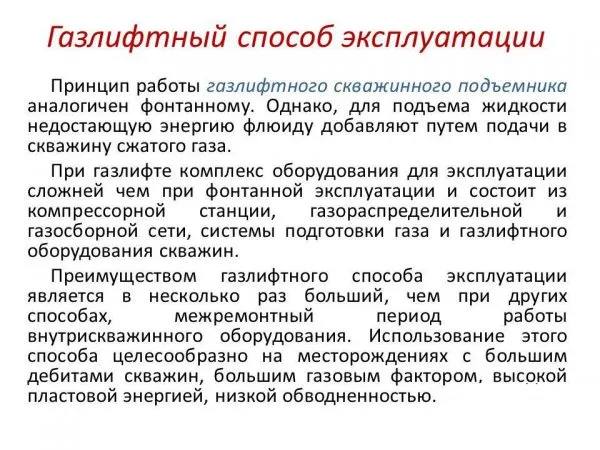

Как проводится операция газлифта в нефтяных скважинах?

Эти компоненты прошли тот же путь, что и вода. После того, как газы и вода были удалены из мазута, началась следующая фаза. Печь нагревалась еще больше, пока температура котла не достигла 345 градусов. Более легкие углеводородные фракции начали испаряться. В отличие от водяного пара, они оставались в газообразном состоянии даже в холодильнике. Попадая в резервуар с коллектором, эти углеводороды стекали не в желоб, а глубже в трубопровод, поскольку выпускной клапан был закрыт.

Они повторяли свой путь снова и снова, не находя выхода. Со временем их объем увеличивался, вызывая давление в системе. Когда они достигли пяти атмосфер, легкие углеводородные фракции перестали испаряться из котла и сжались, так что во всех частях системы — воздуховоде, котле, холодильной машине и сборном резервуаре — преобладало одинаковое давление. В то же время под воздействием высоких температур образовывались тяжелые фракции, которые постепенно превращались в бензин.

Он начал образовываться при температуре 250 градусов Цельсия, когда легкие фракции испарялись и конденсировались в охладителе, а затем собирались в сборном резервуаре. Затем полученный бензин подавался в сборные резервуары под пониженным давлением, величина которого позволяла удалить газообразные компоненты. После удаления газов полученное топливо заливается в резервуары или бочки.

Чем больше легких фракций испаряется, тем выше эластичность и термостойкость мазута, поэтому после превращения половины содержимого в бензин эксплуатация прекращается. Количество произведенного топлива определялось с помощью счетчика, прикрепленного к устройству. Нагреватель отключился, трубопровод засорился, а клапан, соединяющий его с компрессором, открылся, и пары масла потекли в компрессор, так как давление в нем было ниже. В то же время трубопровод для получаемого топлива был перекрыт, чтобы отрезать связь с заводом.

Какие продукты удается получить с использованием крекинга?

Если этот процесс осуществляется только путем нагревания сырья, то можно получить низкооктановые компоненты топлив, эфирные масла и фракции эфирных масел, а также ароматические соединения сырой нефти. Он также используется в производстве нефтяного кокса, дизельного топлива, пропилена и этилена.

Его также можно подвергнуть пиролизу, нагревая сырую нефть до высокой температуры с использованием катализаторов (химических веществ, ускоряющих химическую реакцию). При этом возможно увеличение основных компонентов для производства высокооктанового бензина, углеводородного газа, различных видов газойлей, дизельного и реактивного топлива.

При крекинге нефтепродуктов таким способом можно получить нефтяные масла, а также сырье для риформинга (в основном нафту и бензиновые фракции нефти).

Читайте также: Вторичная переработка алюминия: все секреты

Этапы нефтепереработки и вклад Бартона

Можно сказать, что крекинг алканов был известен ученым еще до Бартона и Шухова. Однако он не использовался в обычной дистилляции, поскольку разложение в таких условиях было нежелательным. Поскольку в то время в процессе использовался перегретый пар, масло не расщеплялось, а испарялось.

В десятилетия девятнадцатого века до начала двадцатого века при переработке нефти производился только парафин, который использовался для освещения в темное время суток. Интересно отметить, что легкие углеводороды, получаемые при производстве парафина, считались…. Отходы! Их бросали в канаву и утилизировали (либо сжигали, либо каким-то другим способом).

Как автоматизируется добыча нефти?

Завод в Бартоне ознаменовал собой новый этап в нефтепереработке. Именно этот метод, изобретенный английским химиком, позволил получать бензин и другие ароматические углеводороды с многократным выходом.

В начале двадцатого века бензин вообще был излишним. Автомобилей было еще очень мало, и промышленного спроса на бензин не было. Однако со временем парк автомобилей неуклонно рос, а вместе с ним, разумеется, росла и потребность в топливе. За первые двенадцать лет прошлого века этот спрос вырос в 115 раз.

Бензин, получаемый простой перегонкой, а точнее его количество, не мог удовлетворить растущий спрос, поэтому было решено использовать пиролиз. Производство бензина быстро увеличилось, и проблема нехватки топлива была решена.

Со временем стало ясно, что крекинг топлива возможен не только при использовании дизельного топлива или мазута. Сырая нефть может быть сырьем. Также было показано, что бензин, полученный путем крекинга, имеет лучшее качество, чем бензин, полученный прямым способом.

Автомобили использовали его чаще и получали меньше повреждений, потому что это топливо содержало некоторые углеводороды, которые просто сгорают при обычной перегонке.

Виды крекинга

Пиролиз может быть каталитическим или термическим. В последнем случае это происходит путем простой термической обработки нефтепродуктов, а в первом, помимо высокой температуры, используются специальные вещества — катализаторы.

Каталитический крекинг

Таким образом, получается бензин с высоким октановым числом. Эксперты считают, что с помощью этого процесса завод может добиться большей глубины и качества переработки.

Первые установки каталитического крекинга появились в промышленности в 1930-х годах и сразу же продемонстрировали неоспоримые преимущества этого процесса переработки.

К ним относятся:

- эксплуатационная гибкость;

- относительная простота совмещения с другими процессами, такими как алкирование, гидроочистка, деасфальтизация и так далее;

- высокая универсальность.

Сырьем для каталитического крекинга является вакуумное масло, температура кипения которого составляет от 350 до 500 градусов Цельсия. Конечная температура кипения может варьироваться и зависит от концентрации металлов в сырье. На это значение также влияет такой параметр, как содержание кокса в сырьевом продукте. Этот процент не должен превышать 0,3%.

Перед процессом сырье должно пройти гидроочистку для удаления нежелательных соединений серы и снижения скорости грануляции.

Читайте также.

Иногда в качестве сырья используются тяжелые фракции сырой нефти (например, мазут со степенью грануляции от шести до восьми процентов) или остаточные продукты процесса гидрокрекинга. Однако это сырье должно быть подготовлено заранее. Мазут прямого сгорания также используется, но это все еще экзотика.

До недавнего времени в качестве катализатора использовался аморфный катализатор в виде гранул диаметром от трех до пяти миллиметров. В настоящее время на смену им пришли катализаторы размером не более 60-80 микрометров, так называемые микросферические цеолитсодержащие катализаторы. Они основаны на элементе цеолита, который лежит на алюмосиликате.

Термический метод

В результате этого процесса получаются компоненты нефти с более низкой молекулярной массой, например, ненасыщенные углеводороды, кокс, легкое топливо и т.д.

Основными условиями, влияющими на скорость получения конечного продукта и направление протекающих реакций, являются: температура процесса, величина давления и продолжительность реакций. Важное влияние на конечный результат (получаемые продукты) термического крекинга оказывает изменение величины давления, которое влияет на скорость и свойства протекающих вторичных реакций. Эти реакции включают конденсацию и полимеризацию. Количество используемых реагентов также влияет на конечный результат. Можно сказать, что кроме термического и каталитического крекинга существуют и другие типы процессов крекинга.

В некоторых случаях используется окислительный крекинг, при котором в процесс вступает кислород. Существует также электролиз, при котором, например, производится ацетилен (путем пропускания метана через электрическую среду).