Жесткие варианты производятся в небольших количествах и подвергаются термическому окислению при температуре около 1300 С. Это делает материал более прочным, менее чувствительным к истиранию и более морозостойким. Это делает материал более прочным, менее чувствительным к истиранию и более морозостойким.

Бутадиеновый каучук: понятие, формула, синтез и применение

Бутадиеновый каучук — это современный синтетический материал, характеризующийся низкой себестоимостью и изменчивостью химических, физических и технических свойств. По этой причине эти синтетические шины пользуются большим спросом в современной промышленности: по объему они уступают в мире только бутадиен-стирольным шинам. Давайте рассмотрим наиболее важные свойства полибутадиеновых шин.

- Бутадиеновые каучуки – что это?

- Понятие и химическая природа

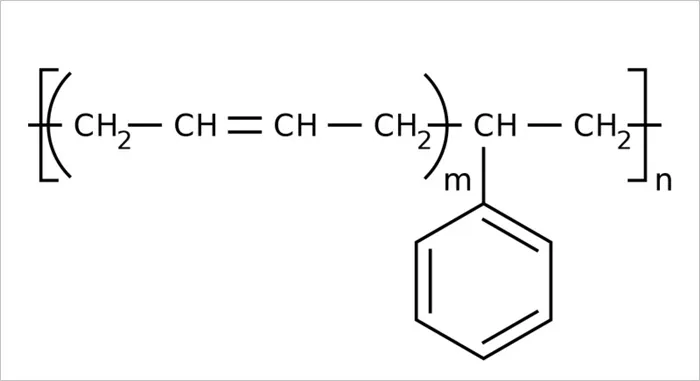

- Бутадиеновый каучук формула

- Исходное вещество, сырье для синтеза бутадиенового каучука

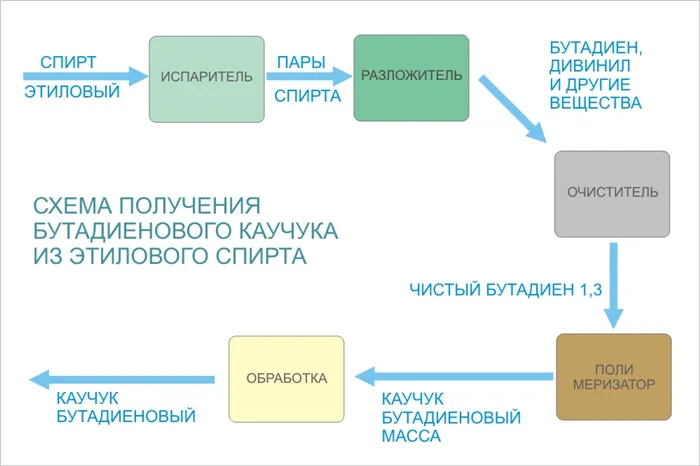

- Как получают бутадиеновый каучук из этилового спирта, схема

- Как маркируется СКВ

Бутадиеновые каучуки – что это?

Полибутадиеновый каучук — это продукт, получаемый путем полимеризации бутадиена в присутствии различных катализаторов. В зависимости от типа используемого катализатора и метода полимеризации получаются каучуки с различными свойствами.

Все бутадиеновые каучуки делятся на следующие категории:

- стереорегулярные;

- нестереорегулярные.

Кроме того, бутадиеновые каучуки (БК) включают высокомолекулярные соединения со следующими названиями, торговыми наименованиями и аббревиатурами:

- акрилодивиниловые каучуки;

- дивиниловые каучуки;

- полибутадиены;

- СКД, СКДЛ;

- и прочие обозначения полимера 1,3-бутадиена.

Химически эти каучуки представляют собой полимеры, мономером которых является бутадиен.

Понятие и химическая природа

Бутадиеновый каучук — это не самостоятельное вещество, а группа продуктов сополимеризации бутадиена-1,3 и стирола или метилэтилена. Бутадиеновый каучук в настоящее время является наиболее широко используемым видом каучука общего назначения. Он синтезируется в эмульсии по свободнорадикальному механизму.

Средний молекулярный вес современных полибутадиеновых каучуков составляет от 40 до 250 тысяч атомных единиц.

Химические свойства полибутадиеновых эластомеров в значительной степени определяются наличием двойных связей в цепи. Они реагируют с галогенами: Бром, Хлор, а также с веществами, имеющими достаточное количество свободных атомов галогенов.

Бутадиеновые эластомеры растворимы в ароматических и алифатических углеводородах, их хлорпроизводных и циклогексане.

Бутадиеновые каучуки также могут быть гидрированы водородом, растворенным в углеводородах, при условии, что они находятся в среде сложного катализатора. Каучуки могут связывать тиолы, вступать в реакции эпоксидирования, циклизации и т.д.

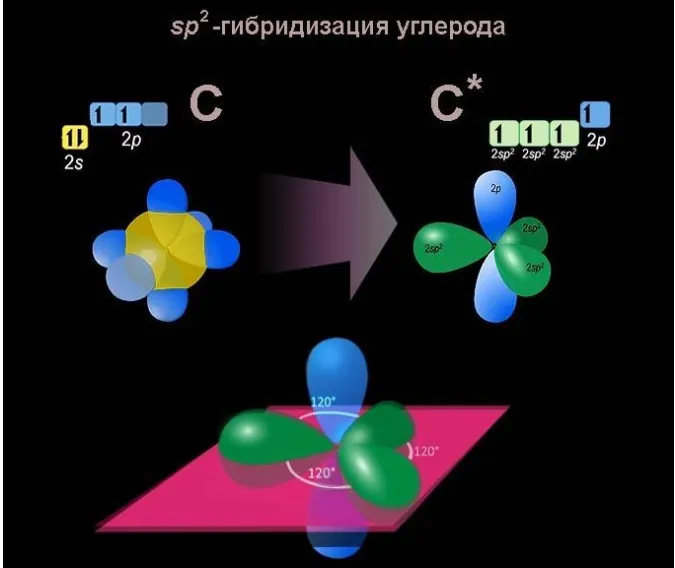

Бутадиеновый каучук формула

Бутадиен-стирольные каучуки, полученные растворной и эмульсионной полимеризацией, их специфические характеристики, описание основных физико-химических свойств и их значение в современной промышленности. Механизм высвобождения и высыхания эмульсионных каучуков.

Особенности полимер-логистических превращений, их реакционная способность. Особенности полимер-логистических реакций. Эффекты, обусловленные структурой макромолекул. Бутадиен-стирольные каучуки, обзор их химических свойств и полимер-логистических превращений.

Характеристика бутадиена, его свойства. Применение резины. Каталитическое дегидрирование н-бутилена в промышленности в присутствии водяного пара. Описание работы установки дегидрирования бутилен-дивинилена и решений по ее автоматизации.

Общая характеристика и классификация диенов. Тип высокомолекулярных полиолефиновых соединений, образованных путем полимеризации или сополимеризации ненасыщенных углеводородов, синтетических каучуков. Пропилен-этилен-пропиленовый каучук, способ изготовления.

Резина. Натуральный каучук. Синтетическая резина. Каучук и его промышленное производство. Компоненты резиновых смесей. Производство резиновых изделий. Высокомолекулярные кремнийорганические соединения и области их производства. Пластмассы, армированные стекловолокном. Пластмассы, армированные стекловолокном.

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

Получение бутадиен-стирольного каучука

Система получения этого вещества непроста и включает в себя несколько этапов. Даже для синтетического вещества используются натуральные вещества. Во-первых, этиловый спирт производится из зерна и картофеля. На основе этанола производится важный строительный блок для каучука — бутадиен-1,3.

Это вещество представляет собой газообразное, прозрачное соединение. Этот газ имеет очень неприятный запах. Другим этапом является полимеризация полученного газа в присутствии металлического натрия. Процесс занимает много времени, несколько часов при температуре 60 °C и давлении 0,9 МПа. Синтез улучшается за счет удаления летучих веществ и дополнительного добавления антиоксиданта и стеариновой кислоты. Затем резиновая смесь рафинируется на специальном оборудовании для обеспечения однородности и удаления нежелательных соединений.

В процессе производства резина может маркироваться и разделяться в зависимости от степени эластичности и распределяться по различным частям. При упаковке резина обязательно маркируется буквами, которые затем указывают, для какого применения она должна использоваться. Например, «e» означает композицию с улучшенными диэлектрическими свойствами, «E» означает эбонитовые соединения, а «SCH» означает, что композиция используется для продуктов, контактирующих с пищевыми продуктами.

Применение бутадиен-стирольного каучука

Резиновые изделия имеют широкий спектр применения благодаря дешевизне производства и долговечности. Это вещество используется в качестве основы для производства:

— Морозо- и кислотостойкие эбонитовые шины.

— Шины для автомобилей и велосипедов.

— Подошвы обуви и сама обувь (например, резиновые сапоги и галоши).

— Конвейерные ленты для тяжелой промышленности.

— Изоляционные детали для электрических кабелей.

Основным преимуществом этой резины является высокая прочность и отсутствие вредных и сильных запахов. Поэтому, помимо вышеупомянутых областей, этот материал также используется в медицинской и пищевой промышленности, где дорабатывается только состав.

Каучук в основном используется при производстве шин для авиации, автомобилей и велосипедов. Различные уплотнения также изготавливаются в санитарных, вентиляционных машинах и машинах для сжатого воздуха. Он также используется в строительстве для изготовления герметиков, резинового цемента и уплотнителей для фундаментов и крыш.

Стоит отметить, что синтетический каучук является основой для ракетного топлива как один из его компонентов. Потребление бутадиен-стирольного каучука является гигантским и, составляя около 10 миллионов тонн в год, превышает потребление всех других видов каучука.

Сополимеризация бутадиен-стирольного каучука

Сополимеризация — это то же самое, что и полимеризация, но с участием двух или более полимеров. Этот процесс позволяет объединить ранее несовместимые вещества с образованием нового, более качественного соединения со специфическими характеристиками и свойствами.

Фактически, все виды каучука являются сополимеризованными. Наиболее часто используемый бутадиен-стирольный каучук основан на стироле и бутадиене. Сополимерный каучук содержит 60 % молекул этилена и 40 % молекул пропилена. На предприятиях по производству сополимеров каучука и латекса емкости с легковоспламеняющимися веществами и газами обязательно располагаются в других помещениях и должны быть разделены в смежных группах стеной по периметру.

На практике при производстве сополимерных каучуков, содержащих канифольные эмульгаторы, используется ступенчатая система, состоящая из трех последовательных мешалок, каждая из которых удерживает вещество в течение 3, 5 и 7 минут соответственно.

Благодаря крупному промышленному производству, сополимер бутадиен-стирольного каучука, наряду с метиловым спиртом и этиловым спиртом, является крупнейшим продуктом органической композиции и производится и поставляется на заводы различного назначения и мощности, включая автомобильную промышленность, обувные фабрики, латексные фабрики, детские резиновые игрушки и другие отрасли производства.

Например, бутадиен-стирольный каучук является наиболее часто используемым типом каучука для производства резиновых изделий, деталей и компонентов. Трудно представить современную жизнь без этого химического соединения, а его значение трудно переоценить, ведь без него люди не смогли бы ездить на автомобилях, а дома не было бы электричества. Другими словами, это вещество жизненно необходимо современному человеку.

Каучук — виды, получение и применение

В настоящее время резина необходима практически во всех сферах жизни. Он используется в производстве шин, кабелей, труб, строительных и отделочных материалов, а также в обувной промышленности, медицине и других отраслях. Но что такое «резина», какие виды резины существуют и как она производится?

Еще в конце XV века североамериканские индейцы научились добывать каучук из сока дерева гева, который использовался для изготовления обуви и других изделий. При разрезании коры дерева гевеи выделяются капли молочно-белого сока — латекса. Индейцы называли этот сок «слезами дерева», что звучит как kau-uchu. Отсюда и название — резина.

Открытие американского континента Христофором Колумбом способствовало тому, что чудесный материал попал в Европу, где методом проб и ошибок впервые был добыт каучук.

С появлением автомобильной промышленности в 20 веке спрос на резину увеличился, а вместе с ним и спрос на каучук. В то время стоимость резиновых изделий была очень высокой.

Причина этого заключалась в том, что из дерева гевеи можно производить 1-2 кг каучука в год, тогда как для изготовления шин, например, требуется на 50 кг больше.

Нехватка резины (натурального каучука), которую добывают из сока дерева гевеи, вскоре привела к дефициту. Ученые начали искать решение этой проблемы. Наконец, в 20 веке российский ученый С. В. Лебедев создал первый синтетический каучук путем полимеризации 1,3-бутадиена (дивинила) с натриевым катализатором.

Позже натриевый катализатор был заменен катализатором Циглера-Натта (Al(C2H5)3∙TiCl4), что позволило получать полибутадиен и полиизопрен — синтетический каучук с требуемыми свойствами эластичности и прочности.

Сегодня производятся различные виды каучука. Все синтетические каучуки обычно делятся на следующие категории:

Резина общего назначения. Используется в массовом производстве таких изделий, как шины, конвейерные ленты, резиновая обувь и т.д., где в дело вступает такое свойство резины, как эластичность:

- Бутадиеновый (СКД; СКБ)

- Изопреновый (СКИ)

- Хлоропреновый (наирит)

- Бутадиен-стирольный (CKC, CKMC)

- Этиленпропиленовый (СКЭП, СКЭПТ)

- Бутилкаучук (БК) и др.

Используется для изготовления изделий, обладающих не только эластичностью, но и стойкостью к различным агрессивным средам, жаро- и морозостойкостью и другими уникальными свойствами. Синтетический:

- Бутадиен-нитрильный (СКН)

- Полисульфидный (тикол)

- Кремнийорганический (CKT)

- Уретановый (СКУ)

- Фторосодержащий (СКФ)

- Винилпиридиновый, метилвинилпиридиновый (МБП) и др.

Подобные свойства и области применения эластомеров перечислены в таблице, а производство некоторых из них описано в разделе Свойства и производство алкадиенов:

Типы и области применения шин:

Вулканизация каучука

Изделие из вулканизированной резины имеет большое практическое значение. Вулканизированная резина представляет собой специально обработанную смесь каучука и серы, которая вулканизируется при температуре

Линейные молекулы каучука сшиваются атомами серы в двойных связях и образуют дисульфидные мостики. Этот продукт имеет трехмерную структуру и обеспечивает повышенную прочность, эластичность, стойкость к истиранию и другие полезные свойства.

Понятие и химическая природа

К высокомолекулярным соединениям также относится бутадиеновый каучук (БК) под следующими названиями, торговыми наименованиями и сокращениями: Акрилдибиниловый каучук, полибутадиен, SCD, SCDL и другие названия полимера 1,3-бутадиена. Химически эти каучуки представляют собой полимеры, мономером которых является бутадиен.

Наиболее распространенные и используемые бутадиеновые каучуки имеют стереорегулярную макромолекулярную структуру, синтезируются в растворе по механизму катализа Циглера-Натта, также могут использоваться органолитиевые катализаторы.

Знаменитый каучук СКВ, впервые в мире произведенный в 1932 году советским химиком Лебедевым, был изготовлен из этилового спирта по технологии, основанной на использовании металлического натрия в качестве катализатора. В современной промышленности этот метод производства уступил место более современным и эффективным технологиям.

Средний молекулярный вес современных полибутадиеновых каучуков составляет от 40 до 250 тысяч атомных единиц.

Получение — бутадиен-стирольный каучук

Производство бутадиен-стирольного каучука с использованием металлического лития отличается только начальной стадией, которая проходит в специальном аппарате. Смесь мономера, растворителя и регулятора молекулярной массы непрерывно подается в машину, куда помещаются крупные литиевые гранулы. Гранулы поддерживаются во взвешенном состоянии путем перемешивания. При энергичном перемешивании в присутствии мономера и буфера происходит инициирование. Раствор, содержащий активные центры живого полимера, вводится в полимеризационную батарею, и процесс осуществляется так же, как и для алкилов лития. Расход металлического лития в этом процессе близок к теоретическому значению.

Бутадиен-стирольный каучук производится по стандартной рецептуре. В ходе технологий переработки пропорции компонентов периодически изменяются, хотя диапазон допустимых вариаций основных параметров остается практически неизменным, что позволяет говорить об общности алгоритмов и систем управления процессами производства эмульсионного и латексного каучука разных сортов.

Выделение каучука из латекса под воздействием электролитов более широко распространено в практике производства бутадиен-стирольного каучука. Добавление электролитов может привести к образованию нежелательных примесей, которые остаются в каучуке и влияют на свойства полимера и вулканизатора, а также на скорость вулканизации.

По этой причине особое внимание уделяется зачистке резины. При приготовлении резиновых эмульсий используют раствор хлорида натрия в сочетании с различными кислотами (уксусной, серной; в некоторых случаях в качестве загустителей используют соли алюминия в сочетании с серной кислотой.

Соли магния и кальция используются при коагуляции лат, стабилизированных сульфонированными алкильными солями (ариловыми солями), а в некоторых случаях в качестве загустителя используется смесь коагулирующих электролитов, например, NaCl — f A12 (SO4) 3, NaCl MgS04 (MgCl2, CaC12), что подходит для снижения расхода основного электролита.

Соотношение мономеров и состав партии для производства бутадиен-стирольных шин определяются качеством получаемой резины.

Он используется в промышленности синтетического каучука для производства бутадиен-стирольного и латексного каучука, — в промышленности пластмасс для производства полистирола и сополимеров стирола, а также в лакокрасочной, химико-фармацевтической и других отраслях промышленности.

Одной из наиболее быстро развивающихся областей синтеза полимеров является получение бутадиен-стирольных каучуков в растворе в присутствии литиевых катализаторов. Одной из причин такого быстрого роста является сравнительная простота получения этих каучуков и их ценность как материала для производства широкого спектра резинотехнических изделий.

Процесс дистилляции неполимеризованных мономеров аналогичен процессу дистилляции бутадиен-стирольного каучука. Однако содержание свободных мономеров очень важно для производства латекса. Мономер из латекса отгоняется либо поточно (например, для SKS-65GP, SKS-85GP), либо путем паровой дистилляции латекса.

Меркаптаны включены в состав для контроля полимеризации при получении бутадиен-стирольного каучука.

Процесс производства бутадиен-нитрильного каучука аналогичен процессу производства бутадиен-стирольного каучука.

Схема эмульсионной сополимеризации эмульсии бутадиена и стирола. Требования к чистоте мономеров:

Основной компонент, не менее

Карбонильные соединения, не более

ацетиленовые соединения, не более

сера (в пересчете на H2S), не более

димер бутадиена, не более

пероксидные соединения, не более

Получение каучука эмульсионным способом ; непрерывный процесс, состоящий из следующих стадий:

1. приготовление углеводородной (смесь мономеров) и водной фазы (растворы эмульгатора, электролита и диспергатора; pH 10; 11)

2) Приготовление растворов инициатора, активатора, регулятора полимеризации и переключателя и диспергатора с антиоксидантным эффектом,

3) Полимеризация и измельчение,

4) дистилляция непрореагировавших мономеров из латекса

5) экстракция и сушка каучука.

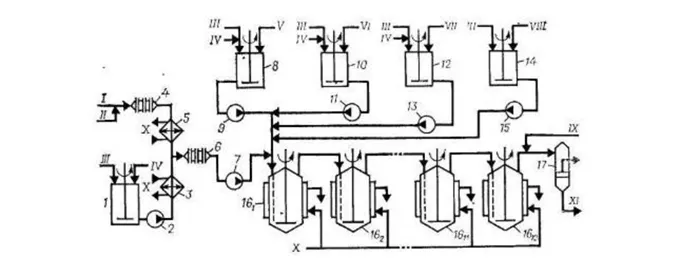

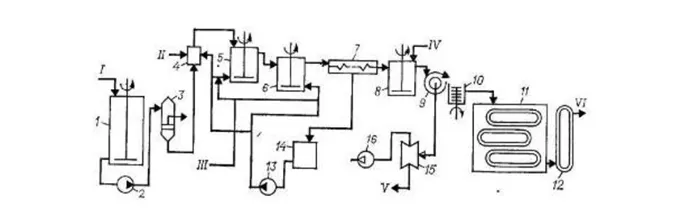

Схема полимеризации при получении низкотемпературных бутадиен-стирольных эмульсионных каучуков:

1 ; Сосуды для приготовления водной фазы; 2, 7, 9, 11, 13, 15 ; Насосы; 3, 5 ; Охладители; 4, 6 ; Мембранные смесители; 8, 10, 12, 14 ; Аппараты для приготовления компонентов; 161 ; Полимеризаторы; 17 ; Фильтры. I ; бутадиен ; II ; стирол ; III ; мягкая вода ; IV ; эмульгаторы ; V ; инициатор ; VI ; комплекс железа ; VII ; роганит ; VIII ; регулятор молекулярной массы ; IX ; пробки ; X ; рассол ; XI ; газовый демистерный латекс.

Углеводородная фаза готовится путем непрерывного смешивания бутадиена и стирола, подается в отбойный смеситель 4 дозирующими насосами в определенном соотношении, охлаждается в рассольном охладителе 5, смешивается с водной фазой в отбойном смесителе 6, после чего насос 7 подает первый блок батареи полимеризаторов, которая обычно состоит из 12 стандартных полимеризаторов объемом 12 или 20 м3. Эмульсия праймера готовится в блоке 8 из умягченной воды, праймер и эмульгатор дозируются из подходящих емкостей и насосом 9 подаются для смешивания с углеводородной эмульсией в воде в линии заполнения перед первым полимеризатором 16. Аккумуляторные полимеризаторы соединены таким образом, что шихта, подлежащая полимеризации, проходит через сифон в нижнюю часть устройства и подается сверху в следующее устройство. Полимеризатор представляет собой автономный автоклав с рубашкой и встроенными трубными пучками, через которые рассол отводит тепло, образующееся в процессе полимеризации. Аппарат оснащен рамной мешалкой. Все полимеризаторы (блоки 161;1612) соединены тремя линиями: Первая, основная линия, транспортирует продукт от одного агрегата к другому; вторая, обводная линия, используется для вывода агрегата из эксплуатации, когда он отключается от батареи для ремонта и очистки; третья, разгрузочная линия, используется для разгрузки полимеризатора, выведенного из эксплуатации. Как правило, работают от 10 до 11 полимеризаторов. Когда достигается 60-70% конверсия мономера (время полимеризации обычно составляет 10-11 часов), в латекс вводят водный раствор 1% диметилдисодиум карбамата натрия. Заглушка подается в линию латекса после последнего полимеризатора, затем латекс проходит через фильтр 17, где отделяются твердые частицы, и поступает на стадию дегазации. При необходимости одновременно с пробкой в латекс вводится антиоксидант. Высокотемпературные шины производятся по аналогичной схеме. Основное отличие заключается в том, что в высокотемпературных шинах используется меньше компонентов, нет встроенных поверхностей или дополнительных теплоотводов, а в качестве теплоносителя для отвода тепла, выделяемого при сополимеризации, используется техническая вода. Для инициации полимеризации в оболочку первого полимеризатора в процессе впрыскивается горячая вода, и шихта нагревается до 50°C. Холодная вода подается в охлаждающие устройства последующих агрегатов.

Дегазация латексов

Для снижения содержания стирола в латексе, уменьшения удельного расхода водяного пара и увеличения межремонтного периода мы используем противоточную дегазацию латекса. Одним из условий, определяющих стабильную работу противоточных колонн, является тщательная предварительная дистилляция бутадиена из латекса. Содержание бутадиена не должно превышать 0,2 % (масс./масс.), в противном случае вакуум в колонне может снизиться, а в лотках может произойти сильное вспенивание. Наилучшие результаты получены при использовании трех колонн с тарельчатыми кольцами для дистилляции бутадиена в прямоточном процессе. Перегонка стирола осуществляется в колоннах с ситами и переливными стаканами. Пеногаситель на основе полиметилсилоксана добавляется в латекс для предотвращения вспенивания в противоточных колоннах.

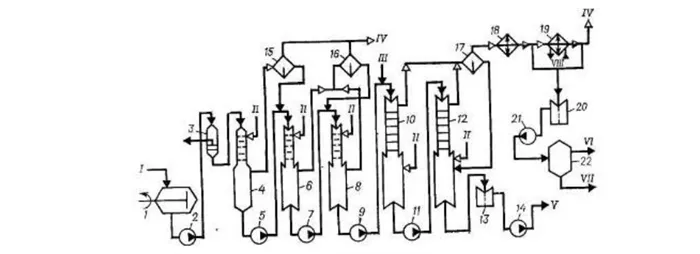

Схема противоточной дегазации

1, Мешалки, 2, 5, 7, 9, 11, 14, 21, насосы, 3, фильтры, 4, 6, 8, 10, 12, дегазационные колонны, 13, 20, ловушки, 15, 16, 17, сепараторы, 18, 19, конденсаторы, 22, отстойники. I; латекс для дегазации; II; пар; III; пеногаситель; IV; бутадиен для сжатия; V; латекс для отделения каучука; VI; углеводороды для очистки; VII; вода для отделения органических соединений; VIII; холодная вода. Верхний углеводородный слой из отстойника 22 передается на регенерацию, а нижний водный слой — на очистку органических продуктов. Дегазированный латекс из колонного куба 12 прокачивается насосом 14 через запахоуловитель 13 для растворения каучука из латекса.

Водная суспензия резиновой крошки проходит в вибросито 7, где резина отделяется от серы (воды, содержащей свободные карбоновые кислоты, хлорид натрия, серную кислоту и т.д.), которая собирается в сборнике 14 и возвращается в коагуляционные установки насосом 13. Резиновая крошка в промывочном баке 8 отмывается водой от свободных карбоновых кислот и электролита, затем суспензия подается на вакуумный барабанный фильтр 9, куда одновременно подается промывная вода для окончательного удаления растворимых примесей. Резина в виде шкур поступает в молотковую дробилку 10, полученная резиновая крошка через пневматический транспортер поступает в сушилку 11, а вода отсасывается вакуумным насосом 16 через вакуумный коллектор 15 и сбрасывается в канализацию. Каучук сушат в многоходовой сушилке 11 горячим воздухом при температуре не выше 105 °C до содержания влаги менее 0,5 % (масс.). Высушенная резина охлаждается до 40 °C в нижней части сушилки 11 и подается через ковшовый элеватор 12 для брикетирования и упаковки. Каучук упаковывается в брикеты по 30 кг. Брикеты заворачиваются в полиэтиленовую пленку и помещаются в четырехслойный бумажный мешок.

Схема разделения и сушки эмульсионной резины с масляным наполнителем: 1, усреднительная установка, 2, 13, насосы, 3, фильтры, 4, смесители, 5, 6, коагуляционные устройства, 7, вибросито, 8, промывочный бак, 9, вакуумный фильтр в барабане, 10, молотковая дробилка, 11, сушилка с многоступенчатым конвейером, 12, ковшовый элеватор, 14, сборник серы, 15, вакуумный коллектор, 16, вакуумный насос. I- латекс; II- раствор хлорида натрия; III- раствор серной кислоты; IV- вода; V- вода для очистки от примесей; VI- резина для брикетирования и упаковки.

БСК имеют специфический запах стирола. За рубежом БСК выпускаются под следующими названиями: ameripol, synpol, filler — США, crillen, polysar — Канада, intol — Англия, europren — Италия, nipol — Япония, duranit, bunatex, buna S — Германия, cariflex S — Франция, Нидерланды, petrolex — Бразилия, austrapol — Австралия, sinapren — Индия, KERS — Польша, kralex — Чехия и др.

Обработка резины. БСК перерабатывается на стандартном шинном оборудовании с использованием тех же методов, что и натуральный каучук. Низкотемпературные БСК обладают лучшими технологическими свойствами, чем высокотемпературные БСК. Технологические свойства улучшаются при увеличении содержания связанного стирола. БСК, полученные ионной полимеризацией в органических растворителях, уступают эмульсиям по технологическим свойствам. Температура вулканизации серы составляет от 143 до 180 ºC; вулканизаты без серы (например, пероксидные) получаются при 180-210 ºC. БСК также могут быть вулканизированы путем облучения.

Классификация каучуков по строению

Бутадиен-стирольные каучуки производятся различных марок и составов в зависимости от условий полимеризации и используемых компонентов. Статистическое, неравномерное распределение строительных блоков стирола и бутадиена в макромолекуле является допустимым.

С понижением температуры доля низкомолекулярных фракций в развивающемся каучуке уменьшается. Кроме того, уменьшается структурная разветвленность и увеличивается регулярная структура полимера, что положительно влияет на технические и функциональные свойства конечных продуктов.

В развитии отечественного производства синтетических материалов важным моментом стало внедрение производства бутадиен-стирола по механизму радикальной полимеризации. Сегодня такие материалы производятся в Красноярске, Омске, Тольятти, Стерлитамаке и Воронеже.

Первоначально сорт SKV был очень широко распространен. Однако с изобретением технологии стереорегулярной резины ее использование значительно сократилось. Дело в том, что стереорегулярный бутадиеновый каучук более эластичен и обладает лучшими техническими свойствами.

Совершенствование производственных процессов привело к разработке новых форм с улучшенными свойствами. Бутадиеновый каучук — это полимер, который может быть получен с использованием либо композитных катализаторов (SCR), либо литиевых катализаторов (LCL).

Он производится в непрерывном процессе с минимальными затратами ручного труда. При производстве наиболее распространенного варианта SKD полимеризация происходит в специальной батарее в присутствии композитного катализатора при температуре 25-30 °C и давлении 1 МПа. Общее время производства этого типа резины составляет 4-8 часов.

На одной из стадий материал подвергается дальнейшей обработке в вакуумном испарителе. В данном случае в полимеризатор добавляется антиоксидант. Затем материал подвергается процессу водной дегазации. Оставшийся растворитель отделяется от каучука путем обработки паром.

Бутадиеновый каучук обычно продается в брикетах по 30 кг, упакованных в полиэтиленовую пленку.

Синтетический каучук формула

Синтетические эластомеры относятся к группе высокомолекулярных соединений, которые характеризуются высокой эластичностью. Визуально молекулярную структуру каучука можно представить в виде скрученных углеродных цепочек. Они могут растягиваться и скручиваться под нагрузкой.

Ученые назвали основной ингредиент, исходный мономер, и разработали химическую формулу синтетического каучука:

- бутадиенового – CH3=CH-CH=CH3;

- дивинилового – CH3=CH-CH=CH3;

- хлоропренового – Ch3=C(Cl)-CH=Ch3;

- молекула изопрена Ch3=C(Ch4)-CH=Ch3.

Изделия из синтетических материалов по многим параметрам превосходят свойства натуральных материалов. Например, предметы плавают и не растворяются в воде, потому что имеют меньшую плотность, чем H2O.