Изменяя среду разрядного канала, полярность заготовки и длительность импульса, можно регулировать разрушение металлической поверхности и формировать на ней другие поверхности. Один или другой электрод подвергается электрической эрозии.

Лекции на тему «Обработка материалов резанием»по дисциплине материаловедение

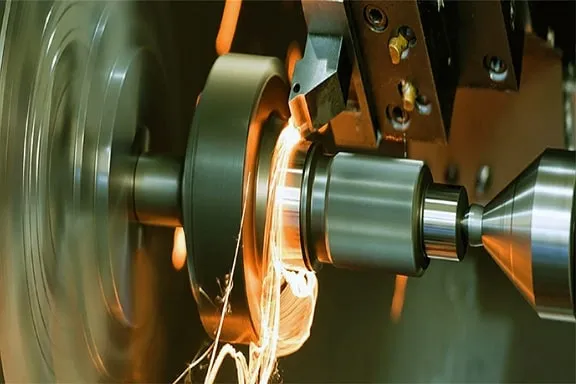

Резка металла активно используется во многих отраслях промышленности, особенно в машиностроении, где она является важной и дорогостоящей частью технологического процесса. Это связано с высокими требованиями, предъявляемыми к продукции — она должна быть идеальной с точки зрения качества и геометрической точности.

Механическая обработка отвечает этим требованиям и позволяет изготавливать уникальные, высокоточные детали. Именно поэтому механическая обработка остается востребованной на протяжении многих лет.

Сущность и назначение процесса резания металлов

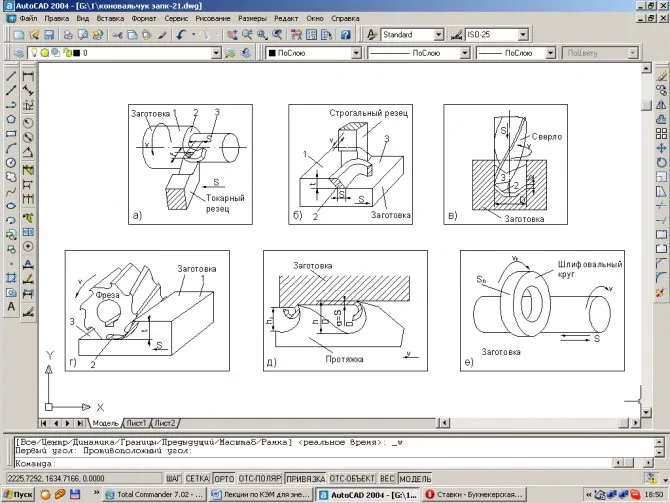

Резка — это взаимодействие режущего инструмента с заготовкой, при котором отделяется слой материала в виде фрагментов или металлического порошка. Операции выполняются следующим образом:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резка металла — это сложный процесс, в котором разрезаемый материал постепенно деформируется и разрушается. Снятый металлический слой становится чипом, и различают разные типы чипов:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На тип стружки влияет не только обрабатываемый металл, но и используемый инструмент, его геометрия, условия и метод резания, а также навыки машиниста.

Металлические детали имеют определенный люфт перед резкой. Это слой или его величина, которая удаляется в процессе обработки выбранным методом обработки. Обычно он указывается в проектной документации. Чтобы снять припуск, выполните установочные и вспомогательные движения на станке. Установочные движения используются для зажима инструмента на металлической заготовке, а вспомогательные движения — для перемещения инструмента. Рабочие движения делятся на 2 типа: Основные и подающие движения. Первый тип используется для снятия заготовок, а второй — для перемещения инструмента вдоль шпинделя.

Газокислородная резка металла

Эта опция доступна при выполнении определенных условий. Во-первых, разрезать можно только те продукты и структуры, которые содержат строго определенное количество примесей. Конструкция не должна обладать высокой теплопроводностью.

Читайте также. Как перерабатывать пластик в домашних условиях? Объяснение пластика

Это очень важно. Температура плавления обрабатываемого материала должна быть выше температуры горения. Важно, чтобы разница никогда не была меньше 50 °C.

Оксиды, образующиеся при резке металла, должны обладать высокой текучестью. В противном случае они являются серьезным препятствием для сгорания основного металла. Процесс станет более дорогим и менее прибыльным.

См. также: Обработка металлов давлением

Технология резки газом

Этот вид резки не является наиболее часто используемым. Он используется при необходимости резки сплавов толщиной до 6 см. Весь процесс происходит за счет использования тепла, выделяемого во время реакции окисления. Все продукты сгорания удаляются непосредственно из зоны резания вместе с потоком газа.

Важно, чтобы металл был правильно подготовлен к резке и соблюдались все технологические нюансы процесса:

- Непосредственно линию разреза, а также область на 20 см вокруг следует очистить ото всех посторонних материалов. В противном случае может случить возгорание или даже взрыв. Специалисты советуют зачистить даже ржавчину, поскольку ее наличие сильно замедлит процесс резки.

- Непосредственно под линией разреза важно сделать свободное пространство в 10-15 см. Если поток газа будет отражаться на деталь и не сможет свободно выходить, то в результате резки возникнет отрицательная турбулентность и в итоге скорость процесса очень сильно снизится.

- Режущий инструмент должен быть расположен строго по вертикали. Отклонение больше чем в 5° значительно снизить точность резки и качество выполняемой работы.

- Рабочий, выполняющий резку при помощи газа должен иметь высокий уровень квалификации.

При соблюдении всех вышеперечисленных условий резка происходит плавно, а скорость и качество выполненной работы превосходят многие другие варианты металлообработки.

Виды газовой резки

Существуют различные типы газовой резки. Каждый из них используется в различных условиях и имеет определенные технические характеристики:

- Пропаном — один из наиболее популярных методов газовой резки. Абсолютно не подойдет для разрезания высокоуглеродистых соединений. Прекрасно используется для резки титановых соединений и низколегированных сплавов.

- Воздушно-дуговая. В данном варианте помимо кислорода используется электродуга, которая вмонтирована в резак. Удобен при необходимости сделать широкую линию разреза.

- Кислородно-флюсовая. Название дано за счет флюсового порошка, который подается на обрабатываемую поверхность при резке. Благодаря своим свойствам данный порошок придает материалу большую пластичность и делает его более податливым при обработке резаком. Особенно это помогает при наличии на металле термостойкой оксидной пленки. Поэтому данный вид резки применяется для изделий из меди, чугуна, бронзы, латуни.

- Копьевая. При такой разновидности резки используется дополнительный расходный материала. Это специальная стальная труба — газовое копье. За счет ее применения повышается эффективность, скорость основного процесса. Используется такой вид резки применяется при обработке больших заготовок и массивных конструкций.

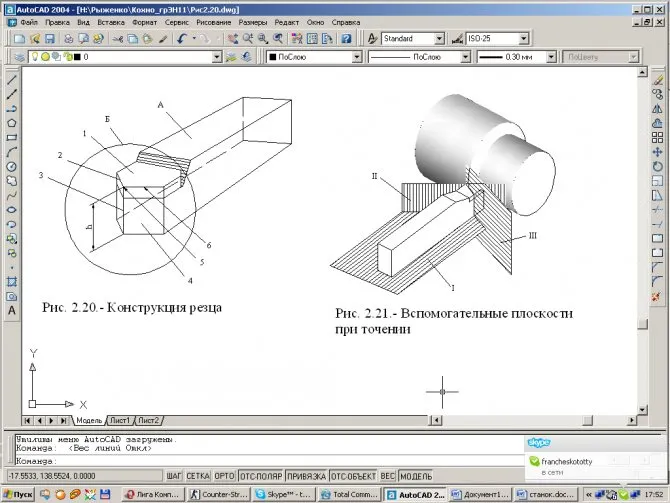

Сущность и назначение процесса резания металлов

Процесс резания — это взаимодействие между режущим инструментом и заготовкой, в ходе которого происходит осаждение слоя материала в виде стружки или металлического порошка. Процессы осуществляются следующим образом:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резка металла — это сложный процесс, в котором разрезаемый материал постепенно деформируется и разрушается. Снятый металлический слой становится чипом, и различают разные типы чипов:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На тип стружки влияет не только обрабатываемый металл, но и используемый инструмент, его геометрия, условия и метод резания, а также навыки машиниста.

Металлические детали имеют определенный люфт перед резкой. Это слой или его величина, которая удаляется в процессе обработки выбранным методом обработки.

Обычно он указывается в проектной документации. Чтобы снять припуск, выполните установочные и вспомогательные движения на станке.

Установочные движения используются для фиксации инструмента по отношению к металлической заготовке, а вспомогательные движения — для перемещения инструмента. Рабочие движения делятся на 2 типа: Основные и подающие движения.

Первое движение предназначено для удаления стружки, а второе движение перемещает инструмент вдоль оси.

Основные способы обработки металлов

Обработка производится на станках, использующих этот тип удаления стружки:

-

Путем долбления с помощью специального станка, называемого долотом. Для выполнения операции требуется соответствующий инструмент. Во время работы он совершает линейное движение вперед-назад.

Виды резки различны, технология работы зависит от технологического процесса, а качество — от используемого инструмента и мастерства станочника. Методы обработки выбираются в зависимости от конструктивных требований к заготовке. Операции механической обработки могут выполняться одним инструментом или, в некоторых случаях, комбинацией инструментов.

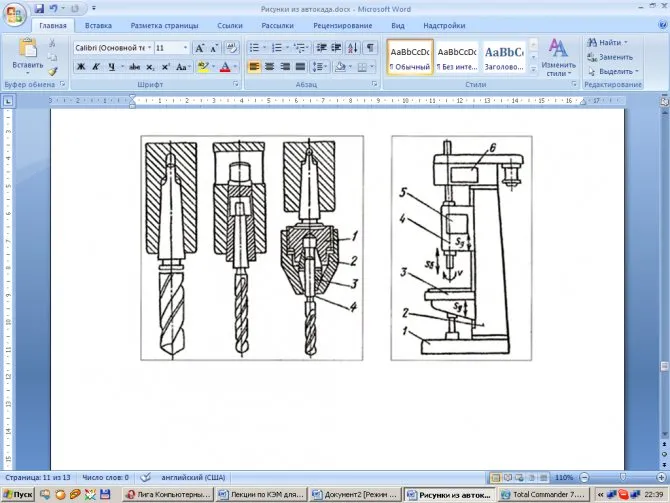

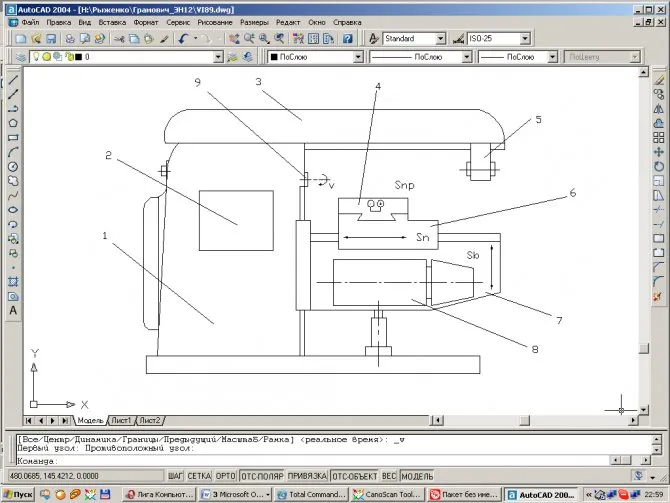

Применяемое оборудование и инструменты для резания

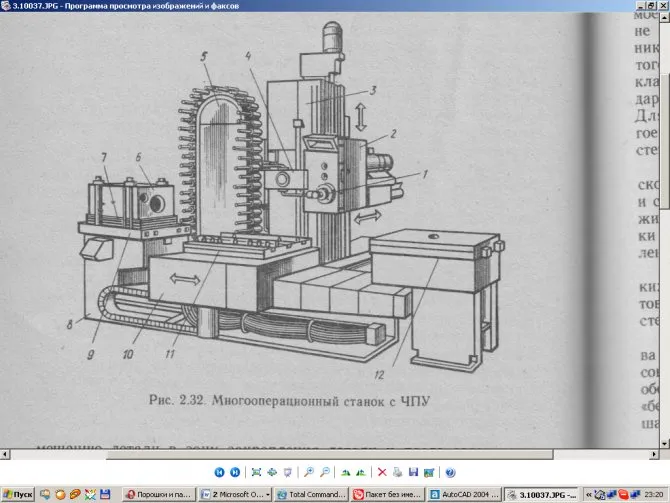

Как упоминалось выше, оборудование различается по типу используемого режущего инструмента. Российские и зарубежные компании производят их в широком ассортименте и выбирают в зависимости от вида выполняемых работ. Многие из них являются многоцелевыми, т.е. предназначены для выполнения нескольких различных видов работ.

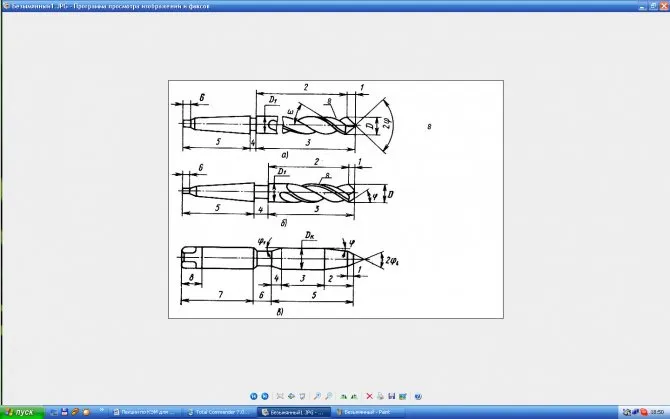

При работе на отрезных станках используются метчики, сверла, коронки, плашки, формовочные инструменты и т.д. Правильный выбор режущих инструментов имеет решающее значение.

Производительность, качество и срок службы инструментов зависят от технических характеристик. К рабочей поверхности предъявляются требования, которые включают прочностные характеристики, отсутствие трения и способность к повторной заточке, а также термостойкость.

Режущие инструменты используются не только компаниями, производящими продукцию различного назначения, но и энтузиастами DIY.

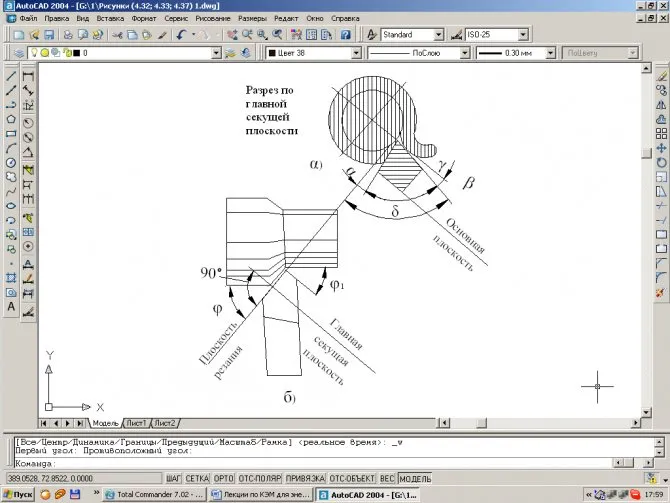

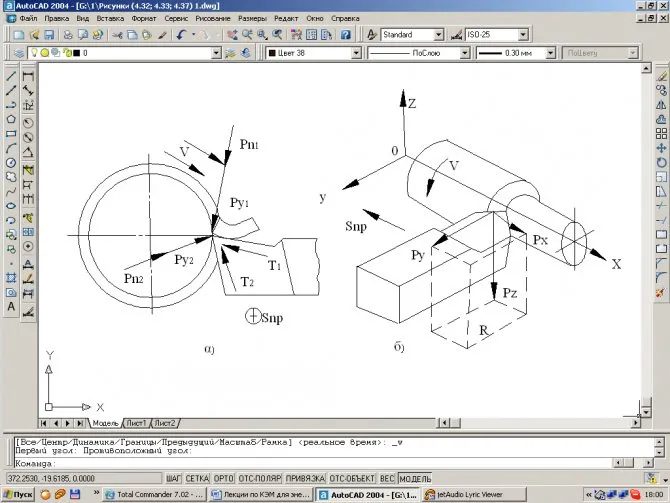

Основная терминология при резании металлов

Глубина реза — это толщина металла, выраженная в миллиметрах, снимаемая за одно движение станка. Подача — это расстояние в миллиметрах, которое проходит режущий инструмент за одно движение или во время которого он перемещается по окружности. Скорость резания — это длина в метрах, необходимая для работы станка за определенный промежуток времени. В качестве такой единицы измерения обычно используется минута.

Для тех, кто хочет разобраться в деталях лично, достаточно набрать в поисковике руководство по резке металла.

При любом виде резки необходимо приложить усилия, чтобы инструмент мог снять слой металла. Эти силы называются «силами резания», и это понятие поможет вам определить сопротивление при резке. Сила, с которой материал воздействует на инструмент, называется «коэффициентом резания» и для каждого металла она своя. Величина этого значения определена для сечения 1 мм².

Выше мы уже описали, для каких целей используются машины, но в зависимости от степени автоматизации они бывают: гидравлические, с программным управлением, автоматические и полуавтоматические.

При обработке металлов давлением существуют различные процессы, которые используются в различных отраслях промышленности.

Хотите самостоятельно построить металлическую печь для сауны? В этой статье вы узнаете, как сделать его своими руками.

Последним этапом металлообработки является закалка металла. Как правильно это сделать, вы можете узнать из статьи на сайте https://elsvarkin.ru/texnologiya/texnologiya-zakalki-i-otpuska-stali/.

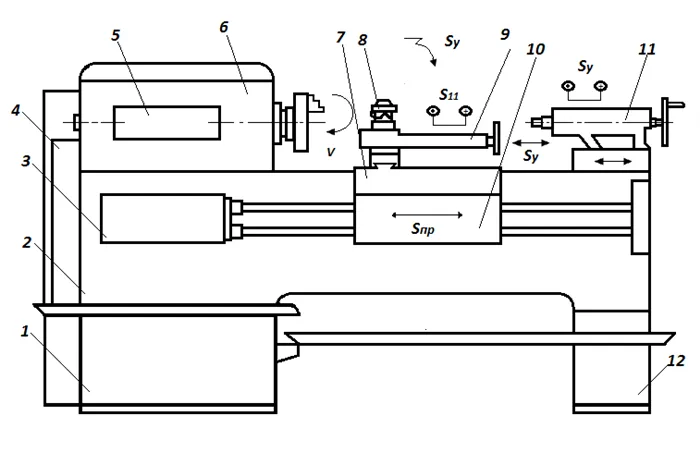

Для чего предназначен каждый станок

- Токарные станки производят отверстия в цилиндрах и конусах. Им можно нарезать резьбу, просверлить или зенкеровать. Инструментом этого станка есть резцы разных типов.

- Сверлильные станки делают такие же операции, как и токарные, но еще умеют растачивать резьбы или отверстия. Работа выполняется при помощи сверл, энкеров, разверток, метчиков, резцов.

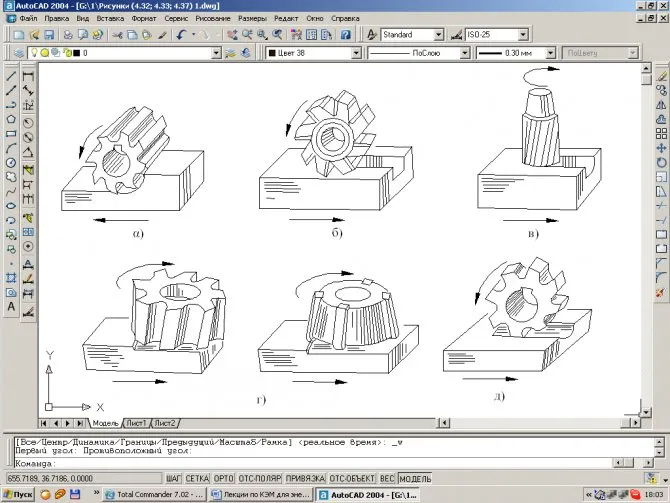

- Фрезерные станки предназначены для работы с плоской поверхностью или фигур, которые сложно сконструированы. Такие операции проводятся с помощью множества лезвий, которые имеет фреза. Такой инструмент тоже имеет свою классификацию.

- Строгальные станки работают с помощью резцов. Обрабатывают плоские и фасонные заготовки, могут выстрогать траншею.

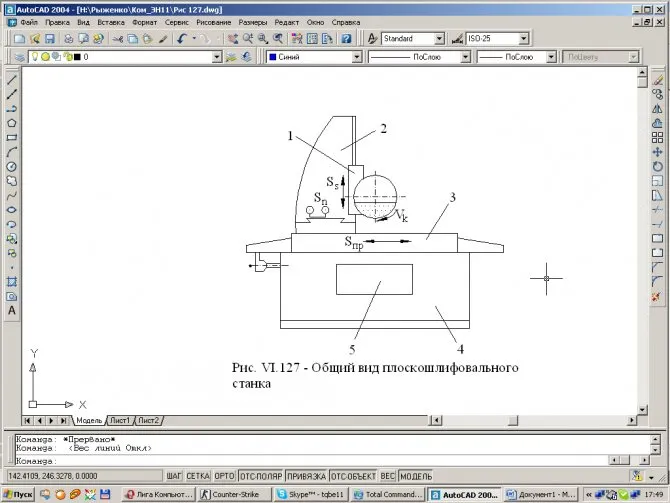

- Шлифовальные станки шлифуют с высокой точностью, производят все отделочные работы. Инструмент такого станка — брус и круг.

- Зуборезные станки помогают вырезать зубья на детали формой конуса или цилиндра.

Если вы хотите подробно ознакомиться с подобной информацией, вам понадобится руководство по резке металла или журнал, например, Metal Finishing and Machine Tool.

Глубина резания

Теперь поговорим о карманах. Это слой металла, который должен быть удален с фрезы, прежде чем заготовка достигнет окончательных размеров, указанных на чертеже. При токарной обработке (или сверлении) металлов материал заготовки снимается поэтапно или слоями. Слой, толщина которого не превышает определенного значения, может быть удален за один проход.

При механической обработке эта толщина обозначается латинской буквой t и называется глубиной резания. Она измеряется с точностью до 0,1 мм при стандартном точении и до 0,01 мм при прецизионном точении.

При токарной обработке толщина равна половине разницы между диаметром до и после точения заготовки. Полная формула имеет вид t = (D — d) / 2, где t — глубина реза, D — начальный диаметр заготовки, а d — заданный диаметр заготовки (по чертежу).

Глубина реза при подрезании определяется как слой металла, который резец может снять с поверхности заготовки за один проход. А когда дело доходит до резки материала, возникают подрезы, и термин «глубина реза» меняется на «глубину врезания».

Таким образом, глубина реза подразумевает один проход режущего инструмента. Однако этот рисунок не является догмой, особенно для опытного токаря по дереву. Эти специалисты решают, как удалить сколы, принимая во внимание все возможные факторы (и свой опыт). Кроме того, объем снятия стружки зависит от того, используется ли черновая или чистовая обработка. Чем мощнее инструмент и чем податливее металл, тем больше можно удалить за один проход.

Подача при обработке резанием

Под скоростью подачи обычно понимается скорость перемещения режущего инструмента вдоль заготовки (т.е. путь режущего инструмента (S) за один оборот шпинделя — в мм/об). Скорость подачи выбирается из многочисленных справочников. Она зависит от мощности узла станка, качества шестерни, наличия проблем с подшипниками и свойств металла заготовки.

В общем, скорость подачи рассчитывается по следующей формуле: S = (0,05…0,25) × t, где t — глубина реза.

Очевидно, что производительность токарного станка зависит от скорости подачи.

Само собой разумеется, что каждый руководитель предприятия стремится к максимально возможной скорости подачи своих станков. Однако следует помнить, что чем выше скорость подачи обрабатывающего инструмента, тем выше износ инструмента. И, конечно же, скорость подачи напрямую влияет на качество поверхности заготовки. Обычно при черновой обработке скорость подачи выше.

Скорость резания при токарной обработке

Общее перемещение режущей кромки режущего инструмента за единицу времени при токарной обработке называется скоростью резания. По сравнению со скоростью подачи, это сложная величина, поскольку учитывается также глубина резания. Она измеряется в метрах в минуту.

В таблицах он обозначается v. Он рассчитывается с помощью сложной серии формул в следующем порядке:

- сначала высчитывают величину t;

- далее по справочнику подбирается значение S;

- затем, опять же по таблицам, определяют значение vт;

- уточняется значение vут (посредством умножения на корректирующие коэффициенты);

- и, наконец, выбирается фактическое значение vф (с учетом скорости вращения главного станочного вала).

Параметр v является основной характеристикой для производительности токарного станка. Кроме того, этот сложный параметр напрямую определяет возможные режимы работы оборудования, скорость износа режущего инструмента и качество готовой детали.