7. оборудование для металлургической промышленности — технологические газопроводы, бункеры, металлоконструкции, техническое оборудование и здания.

Неразрушающий контроль: способы и приборы

Возможность проведения неразрушающего контроля (НК) изделий, конструкций, строительных элементов и сооружений позволяет избежать риска возникновения аварийных ситуаций на опасных производственных объектах (ОПО) — хранилищах и трубопроводах для транспортировки углеводородного сырья и продуктов его переработки, атомных и тепловых электростанциях, подъемных механизмах и открывающихся строительных конструкциях большой площади, сосудах под давлением, космических и ракетных объектах и оборонных сооружениях.

Информация, полученная с помощью неразрушающего контроля, позволяет обнаружить скрытые дефекты, способ их возникновения, размер, количество и расположение на ранней стадии и принять соответствующие меры. На основе этой технической информации принимается решение об укреплении конструкции здания, ремонте или утилизации продукта, или выводе объекта из эксплуатации. Аналогичным образом проверяются отдельные профили проката, трубопроводная арматура и аксессуары, а также сосуды под давлением и оборудование. Широкий спектр оборудования для неразрушающего контроля изделий, конструкций, зданий и сооружений предлагает компания «Литас» (г. Казань), которая, наряду с производством собственного рентгеновского оборудования, является одной из ведущих компаний в области оборудования для неразрушающих методов обнаружения дефектов на отечественном рынке.

Виды и принципы действия неразрушающего контроля

- акустическим (ультразвуковым при диапазоне частоты упругих волн выше 20 кГц);

- вихретоковым;

- магнитным;

- проникающими веществами (капиллярный);

- оптическим;

- радиационным (рентгеновским, нейтронным, др.);

- тепловым;

- радиоволновым;

- электрическим.

Измерительные устройства, использующие эти методы, были разработаны и изготовлены для объектов, изделий, конструкций, зданий и сооружений неразрушающего контроля.

Акустический (ультразвуковой) контроль и приборы для него

Ультразвуковая дефектоскопия является одним из наиболее часто используемых методов на различных промышленных объектах. Он основан на анализе параметров упругих волн, генерируемых и/или создаваемых в испытуемом объекте. Этот метод неразрушающего контроля подходит для испытания различных металлических и неметаллических изделий (полимеров, стекла, композитов и т.д.). Преимущества акустических методов испытаний включают:

- возможность обнаружения крупных дефектов;

- безопасность для оператора и окружающей среды;

- пригодность для металлических и неметаллических изделий;

- возможность использовать как в лабораторных, так и в полевых условиях;

- высокая производительность и наглядность результатов контроля.

Акустические испытания можно проводить с помощью теней, зеркал, ультразвуковой толщинометрии, акустической эмиссии и т.д. Одновременно проводится акустический контроль:

- крайне чувствителен к шероховатости контролируемой поверхности – неровности в значительной мере искажают результаты контроля;

- малоэффективен при контроле изделий из металлов с крупнозернистой структурой;

- требует высокой квалификации оператора для правильной классификации дефектов и определения их размеров.

Литас предлагает различные типы оборудования для акустических неразрушающих методов:

- дефектоскопы, предназначенные для обнаружения и оценки характеристик нарушений сплошности и однородности исследуемого материала на объектах из металлов и неметаллов;

- дефектоскопы-томографы, предназначенные для визуализации внутренней структуры контролируемого объекта в виде детального изображения определенного сечения в режиме on-line;

- толщиномеры, способные определить толщину изделия из черных и цветных металлов без использования контактных жидкостей.

Акустические методы часто используются при обследовании дефектов трубопроводов и инженерно-строительных объектов.

| В области механической и электрической инженерии, электроники, механической и электрической инженерии, механической и электрической инженерии, механической и электрической инженерии. | Характер взаимодействия физических полей с исследуемым объектом. | На основе параметра первичной информации | Метод получения первичной информации |

|---|---|---|---|

| Магнитный | Магнитный | Коэрцитивной силы |

Намагничивание Остаточная индукция Магнитная проницаемость Напряжение Эффект Баркгаузена

Феррозонд магнитный пондеромоторный магнитный пондеромоторный магнитное сопротивление

Электропараметрическая Электроискровая перезарядка Экзоэлектронная эмиссия Шум Контактная разность потенциалов

Фазово-частотный спектр Многочастотный спектр

Координация частотного спектрального рассеяния

Фаза Частота Время Поляризация Геометрическая

Болометрические термометрические интерференционные термисторы Голографические жидкие кристаллы Термокарты Термолюминесценция Фотовольтаика Полупроводниковые панели Термометрические

Транзакционное излучение

Жидкие кристаллы Термокраски Термобумага Термолюминесценция Оптическая интерференция Термометрия

Прошедшее излучение Отраженное излучение Теневое излучение Наведенное излучение

Амплитуда Фаза Частота Темпоральная поляризация Геометрическая спектральная

Обычный нафелометр Голографический рефрактометр Рефлектометрический Оптико-оптический

Диффузное излучение Диффузное излучение Активационный анализ Характеристическое излучение Самоизлучение

Спектральная плотность потока энергии

Сцинтилляция Ионизация Вторичная электронная радиография Радиография

Отраженное излучение (эхо-метод) Устойчивость Устойчивость Свободная вибрация Акустическая эмиссия

Фаза Время Частота Спектральная

Электромагнитный акустический микрофон пыль

Неразрушающий контроль (NDT) также известен как неразрушающая оценка (NDE) или неразрушающий контроль (NDI). Неразрушающий контроль особенно важен для производства и эксплуатации жизненно важных изделий, компонентов и конструкций. Для обнаружения различных дефектов, таких как коррозия, ржавчина и трещины.

Существует также концепция разрушающего тестирования. Например, можно точно измерить прочность объекта на растяжение, просто приложив разрушающую нагрузку, после которой объект становится непригодным для использования. Эти испытания обычно проводятся только на нескольких изделиях в партии, чтобы убедиться в отсутствии нарушений в технологии, влияющих на проверяемые параметры. Эти проверки очень эффективны. Разрушающие испытания могут включать в себя испытания транспортных средств на удар.

НК в промышленности

Наиболее распространенными методами, используемыми в отрасли, являются: Испытание на магнитные частицы, ультразвуковое эхо-исследование и многие другие.

Обнаружение излучения является наиболее часто используемым методом, но он позволяет проводить испытания очень толстых материалов и многих материалов, которые трудно испытать другими методами (например, композиты).

Контроль поверхностных дефектов размером от 0,3 до 1 микрометра с помощью пенетрантов представляется наиболее простым. Гидравлическая инспекция сосудов под давлением также представляется относительно простой. Однако обнаружение и идентификация критических утечек в вакуумных и холодильных системах уже требует использования сложных газоанализаторов: Детекторы утечки гелия и феония.

Частое использование акустических испытаний обусловлено следующими преимуществами: Возможность проверки внутренних неисправностей, относительная простота оборудования, широкий спектр материалов, пригодных для тестирования.

Магнитные, а также вихретоковые и электрические методы тестирования позволяют тестировать только металлы на поверхности и в предварительном слое.

Журналы

- «Дефектоскопия» (Russian Journal of Nondestructive Testing)

- «В мире неразрушающего контроля»

- «Контроль. Диагностика»

- «Техническая диагностика и неразрушающий контроль» (издается Институтом электросварки им. Е. О. Патона)

- ↑ ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов

Цели процедуры

Техническое состояние различных производственных и промышленных объектов требует регулярных проверок. Неразрушающие виды и методы позволяют проводить необходимые испытания без вывода объекта из эксплуатации, без отбора проб и т.д. Еще одним преимуществом метода является возможность обнаружения дефектов на ранней стадии.

- существенное снижение вероятности аварий;

- обеспечение эксплуатационной безопасности;

- оценка соответствия требованиям отраслевых нормативов;

- всесторонняя оценка дефектов, уровня их потенциальной или фактической опасности;

- выявление неисправностей и потенциально опасных факторов, которые в перспективе могут привести к авариям и инцидентам.

Хотя неразрушающий контроль требует инвестиций со стороны владельцев или операторов активов, это процедура, которая сводит к минимуму возможность аварий и инцидентов. Следовательно, затраты на восстановление, ремонт, капитальный ремонт и т.д. несопоставимы с затратами на мероприятия неразрушающего контроля.

Объекты неразрушающего контроля

Объектом неразрушающего контроля могут быть не только производственные или промышленные предприятия, но и их строительные элементы. Примеры:

- газораспределительные трубопроводы;

- подъемные механизмы, аналогичное им оборудование;

- резервуары, предназначенные для хранения продуктов нефтепереработки;

- железобетонные, армированные конструкции и т. п.

Кроме того, оценке могут подлежать и меры неразрушающего контроля:

- различные покрытия;

- деформации;

- технические средства.

Какое оборудование применяется при проведении НК

В зависимости от вида неразрушающего контроля, метода и конкретных характеристик объекта, подлежащего проверке, могут использоваться такие приборы и инструменты:

- визуально-измерительные (лупы, рулетки, шаблоны образцов, фото- и видеокамеры, линейки и т. д.);

- ультразвуковые (дефектоскопы, импульсные измерители, твердомеры, преобразователи, особые жидкости и растворы (контактные));

- радиографические (усиливающие экраны, рентгеновские аппараты и пленки, средства компьютерной радиографии и т. д.);

- капиллярные (дефектоскопы, пульверизаторы, генераторы УФ и т. п.);

- магнитные (порошки, пасты, оптика).

В зависимости от типа неразрушающего контроля могут также использоваться следующие приборы:

- измерители температур, тепловизоры, пирометры;

- преобразователи, структуроскопы, толщиномеры и др.

Вы можете заказать неразрушающий контроль прямо сейчас! Оставьте заявку через форму на сайте или свяжитесь с нами для получения дополнительной информации. Мы работаем быстро. Свяжитесь с нами, отправьте нам электронное письмо или свяжитесь с нами через нашу контактную форму.

11 августа состоялось профильное совещание, посвященное работе и перспективам развития ОАО «Мосстройсертификация» и Системы «Мосстройсертификация».

Кто проводит неразрушающий контроль и диагностику

Мастерские заняты этой работой,Сертифицированныйв соответствии сСДАНК-01-2020ήРОНКТД-03-2021(в зависимости от того, какая АТС должна быть сертифицирована для использования заказчиком) и специалисты по АТС,Сертифицированныйсогласно СДАНК-02-2020 илиРОНКТД-02-2021. В то же время, они принимаются только на объектах недвижимости и проводят проверки только теми методами, которые входят в область сертификации. Их список включен в сертификат и квалификационные аттестаты. Оценщики дефектов несут личную финансовую и штрафную ответственность за достоверность результатов неразрушающего контроля. Обучение и сертификация персонала неразрушающего контроля должны проводиться, в частности, в соответствии сНАЦИОНАЛЬНЫЙ СТАНДАРТ P 54795-2011. Специалист может получить уровни I, II или III (самый высокий уровень). Для этого необходимо пройти обучение (продолжительность которого строго регламентирована для каждого метода), медицинские осмотры и квалификационные тесты.

- живые обсуждения по интересующим вас вопросам;

- Онлайн библиотекас нормативной документацией, литературой, медиатекой и прочими файлами;

- рубрика«Новости и дефектоскопия NDT»;

- рубрика«Новости стандартизации»(обзор изменений в руководящих документах);

- бесплатныйСервисдля объявлений, вакансий и резюме в сфере неразрушающего контроля, экспертизы промышленной безопасности и технической диагностики;

- и много чего другого.

Ультразвуковой контроль

Ультразвуковой контроль остается самым популярным методом неразрушающего контроля после визуального контроля.

В этом методе высокочастотная звуковая волна, генерируемая излучателем, проходит через проверяемый объект. Частота этой волны обычно составляет от 1 до 10 МГц. Волна искажается при изменении плотности материала. Это изменение в передаваемой волне улавливается приемником.

Затем прибор измеряет и анализирует полученные волны, чтобы определить тип и глубину дефекта. Прибор также может рассчитать толщину образца, разделив скорость волны в материале на время ее прохождения.

Существует множество видов ультразвукового контроля, каждый из которых имеет свои нюансы и области применения. К ним относятся импульсно-эховые испытания, иммерсионные испытания, испытания направленной волной, ультразвуковые испытания с фазовой решеткой и другие.

Ультразвуковой контроль позволяет обнаружить такие дефекты, как трещины, истирание, истончение, коррозия и эрозия.

Преимущества ультразвукового контроля:

- Быстрота;

- Чистота процесса;

- Надёжность;

- Портативность;

- Безопасность и простота в использовании;

- Высокая точность и чувствительность;

- Возможность измерения плотных материалов;

- Обнаружение поверхностных и подповерхностных дефектов;

- Выявление мелких дефектов, не видимых невооруженным глазом.

Недостатки ультразвукового контроля:

- Требуется обучение;

- Требуется гладкая поверхность;

- Сложно использовать с тонкими материалами;

- Геометрия детали может создавать сложности;

- Скорость распространения волны в исследуемом материале должна быть известна для получения точных результатов;

- Для плавной передачи волны от излучателя к образцу необходимы соединительные элементы.

Ультразвуковой контроль

Ультразвуковой контроль включает в себя передачу высокочастотных звуковых волн на материал для обнаружения дефектов или определения наличия скрытых дефектов. Наиболее часто используемым методом ультразвукового контроля является импульсный эхо-контроль, при котором звук подается в объект контроля, а отражения (эхо) от внутренних дефектов или геометрических поверхностей компонента передаются обратно на приемник.

Ниже приведен пример испытания сварки. Обратите внимание на индикатор, который простирается по всей верхней части экрана. Этот индикатор образуется в результате отражения звука от дефекта в сварном шве.

Испытание на проникновение

В этом методе испытания объект испытания покрывается раствором, содержащим видимый или флуоресцентный краситель. Затем излишки раствора удаляются с поверхности испытуемого образца, но остаются в местах трещин на поверхности. Затем наносится проявитель, чтобы вытянуть пенетрант из дефектов. При использовании флуоресцентных красителей ультрафиолетовый свет используется для получения яркого флуоресцентного излучения, которое позволяет легко увидеть дефекты.

Однако существуют также пигменты видимого света, цветовой контраст которых между пенетрантом и проявителем облегчает обнаружение утечки. Красные метки на рисунке означают дефект на соответствующем компоненте.

Электромагнитное испытание

Существуют различные методы электромагнитного тестирования, но здесь мы сосредоточимся на тестировании бинарным током. При испытании бинарным током электрические токи (биполярные токи) генерируются в проводящем материале переменным магнитным полем. Силу этих токов можно измерить. Дефекты в материале вызывают прерывистые токи утечки, которые предупреждают тестер о наличии дефекта или других изменениях в материале. Суточные токи также зависят от электропроводности и магнитной проницаемости материала, поэтому определенные материалы можно классифицировать на основе этих свойств. Техник на фотографии проверяет крыло самолета на наличие дефектов с помощью метода диэлектрического тока.

Для обнаружения утечек в объектах, находящихся под давлением, например, в резервуарах под давлением. Утечки могут быть обнаружены с помощью электронных устройств, как и повышенное давление, которое контролируется с помощью манометра. Для утечек, связанных с жидкостями и газами, таких методов может быть несколько. Их суть заключается в том, что объект проверяется давлением газа и тестируется на герметичность с помощью манометра.

Методы неразрушающего контроля

С точки зрения физических явлений, существует девять основных типов МДТ:

- магнитный;

- электрический;

- вихретоковый;

- радиоволновой;

- тепловой;

- оптический;

- радиационный;

- акустический;

- проникающими веществами.

Магнитный метод неразрушающего контроля

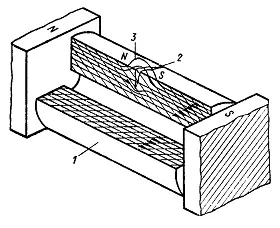

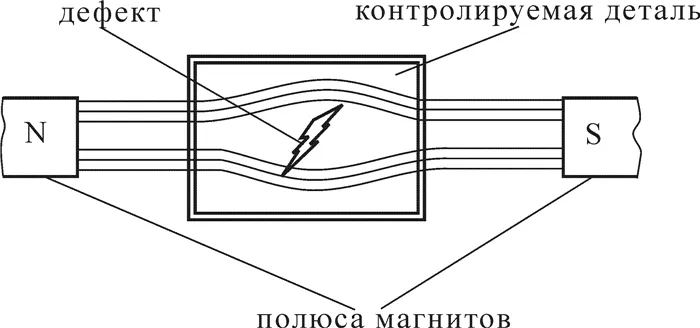

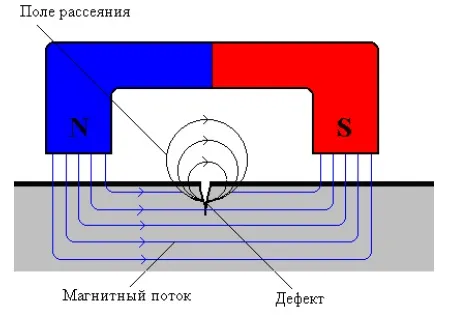

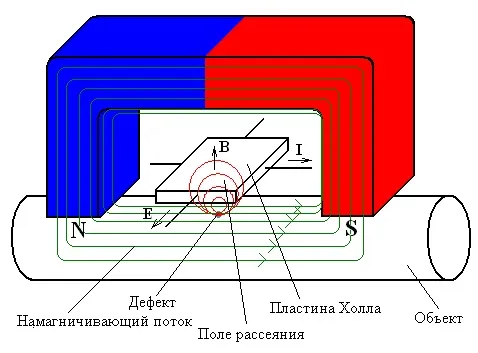

Магнитные методы неразрушающего контроля используются для проверки компонентов и объектов из ферромагнитных материалов, находящихся в намагниченном состоянии. Свойства деталей (химический состав, структура, наличие несплошностей и т.д.), которые могут быть проверены этим методом, связаны с параметрами процесса намагничивания и петлей гистерезиса. Неоднородности в структуре детали, такие как впадины, поры, трещины и инородные включения, вызывают изменения в магнитном потоке через деталь. Эти неоднородности имеют отличные от основного материала магнитные свойства, что приводит к искажению магнитного поля (рис. 134).

|

|

|

|

| Рисунок 134 — Схематическое изображение формирования магнитного поля поперек дефекта: 1 — контролируемая деталь; 2 — трещина; 3 — блуждающее магнитное поле; N, S — постоянные магнитные полюса. | |

Основные типы методов магнитного контроля:

- индукционный;

- магнитографический;

- магниторезисторный;

- феррозондовый;

- магнитопорошковый.

Наиболее широко используемым методом является метод магнитной пыли, который применяется для проверки объектов, изготовленных из ферромагнитных материалов, магнитные свойства которых позволяют им генерировать блуждающие магнитные поля, достаточные для притяжения частиц магнитной пыли в местах нарушения сплошности. Цель проверки — определить с помощью визуализации характер деформации линий магнитного поля на исследуемом участке. Визуализация неоднородности линий магнитного поля достигается путем нанесения намагниченных частиц, магнитных порошков, как в виде сухого порошка, так и в виде суспензии, а также магнитных пленок на поверхность проверяемой детали.

Испытания на магнитную пыль проводятся в соответствии с государственным стандартом 21105-87 «Неразрушающий контроль. Метод магнитной пыли».

Электрический метод неразрушающего контроля

Электрический метод неразрушающего контроля основан на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом (подходящий электрический метод) или поля, возникающего на контролируемом объекте в результате внешнего воздействия (термоэлектрический метод). Он используется для испытания диэлектрических и проводящих материалов. Электрические методы испытаний (электростатический порошковый, термоэлектрический, электроискровой, электрический потенциал, емкость) позволяют