Обработка материалов на сжатие основана на механическом свойстве атомов принимать новое, фиксированное положение при приложении к ним нагрузки, превышающей предел упругости материала. Это называется пластической деформацией. Помимо механических свойств, изменяются также физические и химические свойства металла.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

OMD (обработка металлов давлением) возможна, поскольку эти материалы очень пластичны. С помощью пластической деформации металлическая деталь может быть сформирована в готовое изделие, форма и размеры которого соответствуют заданным параметрам. Процесс обработки металлов давлением, который может применяться с использованием различных техник, широко используется при производстве изделий для машиностроения, аэрокосмической, автомобильной и других отраслей промышленности.

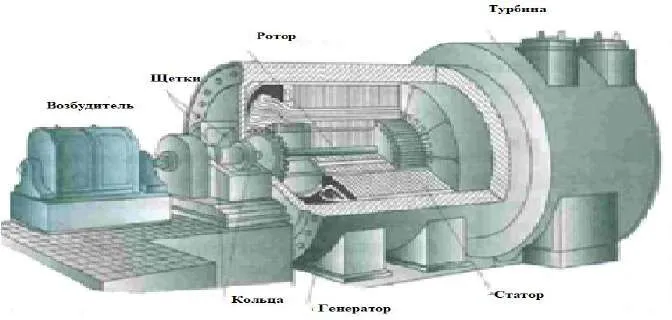

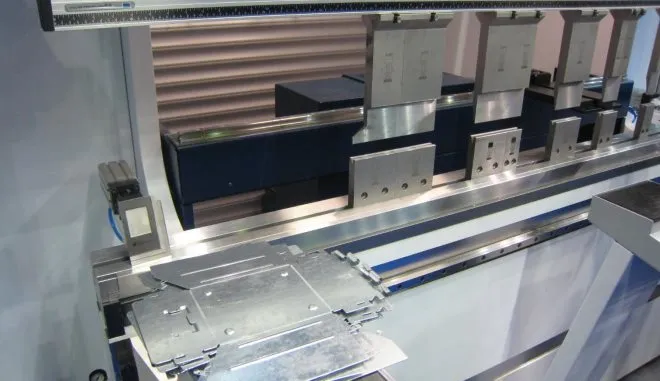

Формирование листового металла на прокатном стане

Физика процесса обработки металлов давлением

Суть обработки металлов давлением заключается в том, что когда атомы материала подвергаются внешнему напряжению выше предела упругости, они могут принимать новые фиксированные положения в кристаллической решетке. Такое явление, которое сопровождается сжатием металла, называется пластической деформацией. Когда металл подвергается пластической деформации, изменяются не только его механические, но и физические и химические свойства.

В зависимости от условий, при которых возникает ОМД, он может быть холодным или горячим. Различия заключаются в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

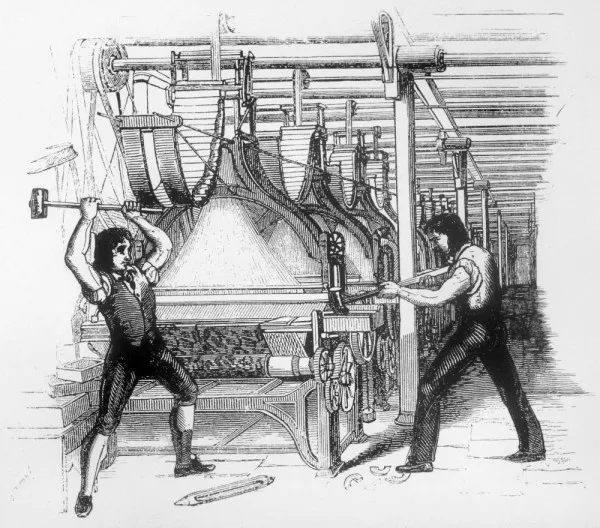

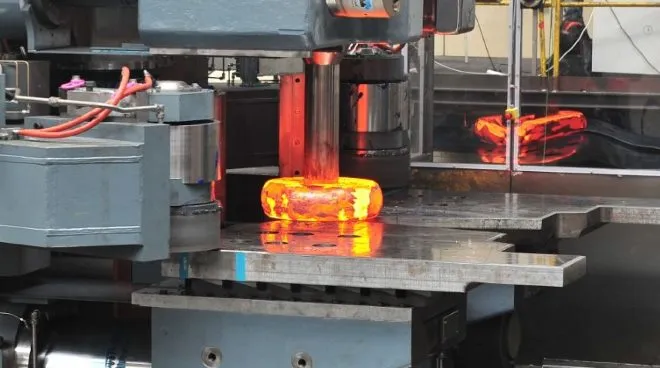

Ковка заготовки молотом — вид горячей обработки металла.

Виды обработки

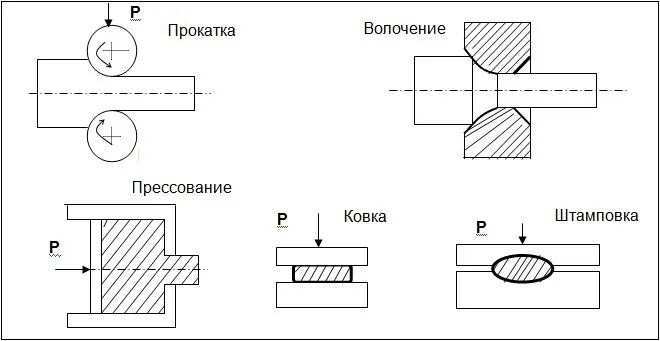

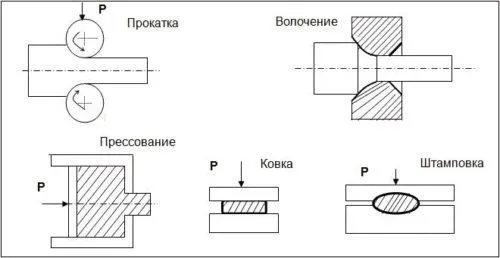

В зависимости от технологии металл подвергается давлению:

- прокатке;

- ковке;

- прессованию;

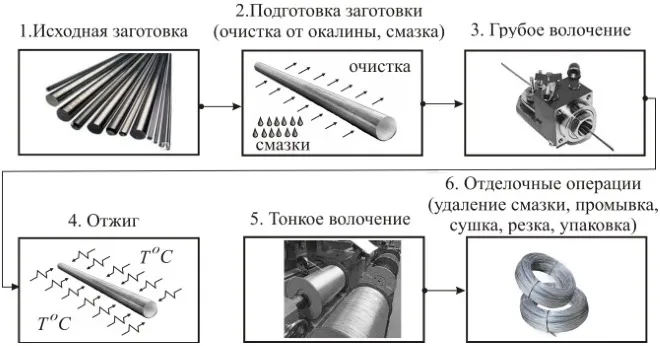

- волочению;

- объемному штампованию;

- листовому штампованию;

- обработке, выполняемой комбинированными способами.

Основными видами обработки металлов давлением являются

Прокатка

Основными видами обработки металлов давлением являются: Прессовая прокатка — это обработка давлением металлической детали с помощью прокатных роликов. Этот процесс, требующий использования специального оборудования, применяется не только для уменьшения геометрии поперечного сечения металлической детали, но и для достижения желаемой конфигурации.

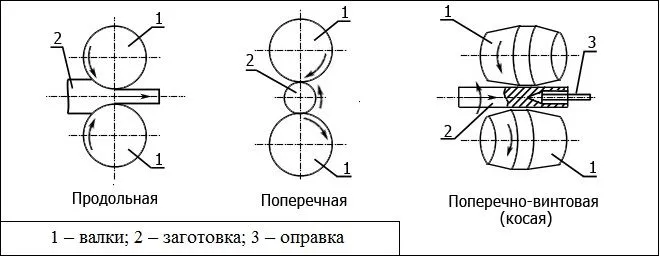

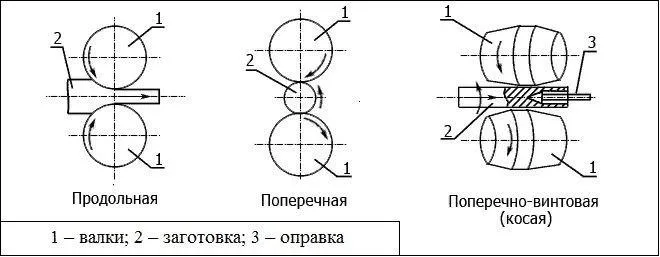

Виды прокатки

До настоящего времени в металлопрокате использовались три технологии, для практического применения которых требуется соответствующее оборудование.

Это прокатка, один из самых популярных методов обработки в данной технологии. Суть этого метода обработки металлов давлением заключается в том, что заготовка, проходящая между двумя противоположными вращающимися роликами, прессуется до толщины, соответствующей зазору между рабочими органами.

Этот процесс включает в себя прессование вращающихся металлических тел, таких как шары, цилиндры и т.д. Этот вид обработки не означает, что заготовка находится в транспортном движении.

Это промежуточный процесс между продольной и поперечной прокаткой. В основном в этом процессе используются полые прокатные металлические прутки.

Виды металлопроката

Ковка

Ковка — это высокотемпературный процесс формования. Перед ковкой кусок металла нагревают, причем нагрев зависит от типа металла, из которого он изготовлен.

Металл может быть выкован различными методами, включая:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной ковке и ручной ковке, часто называемой ковкой в открытом штампе, заготовка никак не ограничена в зоне обработки и может принимать любое пространственное положение.

Ручная ковка используется в кузницах, когда производится небольшое количество деталей.

Пробивные машины и технология формовки требуют предварительного натяжения заготовки в штампе, который препятствует ее свободному перемещению. В результате заготовка приобретает точную форму полости в штампе.

Эта основная форма обработки металлов давлением используется в основном в контрактном и мелкосерийном производстве. Заготовка нагревается между ударами молотка, которые называются бойками. В этом случае ударные планки можно использовать в качестве подрезных инструментов:

Технология обработки металлов давлением

Суть формовки заключается в изменении первоначальной формы заготовки под действием внешних сил. Этот метод позволяет производить изделия сложной формы. Это улучшает кристаллическую структуру материала и повышает его механические свойства.

Процессы обработки металлов давлением различаются по способу нагрева заготовки. Холодная штамповка характеризуется температурой ниже предела рекристаллизации металла. В этом случае к заготовке необходимо приложить большие усилия, чтобы изменить ее форму. Горячая штамповка характеризуется высокой степенью нагрева заготовки выше температуры рекристаллизации.

Холодная штамповка считается экономичным процессом обработки. Доля металлолома составляет менее 10 %; при горячей обработке — 20-25 %. Для сравнения, при обработке заготовок количество отходов в виде брака может достигать 50 %.

Рассмотрим основные методы обработки металлов давлением и особенности технологических процессов.

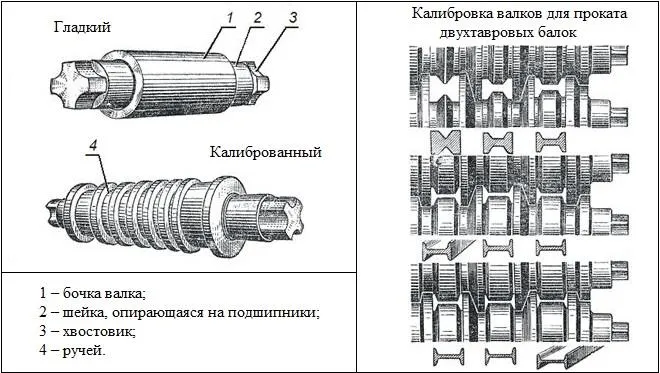

Прокатка металлов

При прокатке металла основными инструментами, воздействующими на заготовку, являются специальные вальцы. Их форма определяет тип и структуру будущего продукта.

Производственная установка называется прокатным станом. Он используется для производства холодных и горячих деталей.

Существует три процесса прокатки:

- Продольная. Самый популярный метод обработки. Заготовку пропускают между двумя валками, которые вращаются в противоположные стороны. Изменение размеров готового проката производят путем регулировки зазора между рабочими элементами.

- Поперечная. Способ характеризуется отсутствием поступательных движений в процессе обработки. Применяется для изготовления деталей цилиндрической формы: шаров, втулок и прочих тел вращения.

- Поперчено/продольно-винтовая. Валки располагаются под определенным углом к заготовке. Таким образом металлу придают вращательное и поступательное движение. С помощью винтовой прокатки изготавливают сверла, цельнокатаные трубы, оси, а также изделия полой структуры.

На долю этой технологии приходится около 80% всего производства стали. По этой причине методы производства постоянно совершенствуются. Например, передовые прокатные заводы сейчас внедряют бесконечную холодную прокатку. Для этого на стане установлен сварочный аппарат. Он соединяет катушки или детали вместе. По сути, на прокатный стан отправляется «бесконечная» полоса.

Ковка

Высокотемпературный процесс, известный с древних времен. Степень нагрева зависит от свойств металла. Как правило, температура не превышает 1 000 °C. Этого достаточно, чтобы слиток потерял свою прочность и приобрел пластичность, чтобы кузнец мог изготовить различные компоненты для производства или украшения интерьера.

Технологический процесс состоит из следующих фаз:

- Разделка слитка на части заданных размеров.

- Порубка – операция обработки наружной поверхности заготовки.

- Получение чернового варианта изделия. Для этого удаляют лишний материал.

- Удлинение детали путем уменьшения ее поперечного сечения. Такую операцию называют вытяжкой.

- Пробой отверстий необходимого диаметра выполняют с помощью специального инструмента.

- В случае необходимости изделию придают изгиб с помощью шаблона.

- Завершающие операции. Это может быть чеканка, изменение рельефа или создание надписи на изделии.

Для ковки в промышленных условиях используются плоские, параллельные плиты и гидравлический пресс.

- улучшение механических свойств;

- возможность обработки деталей больших размеров, массой до 250 тонн;

- высокая автоматизация;

- низкая себестоимость производства.

Ковка

Ковка — самый простой способ производства ОМД. В этой технологии используются универсальные инструменты простой формы (плоские ударные бруски) и гидравлический пресс. Это высокотемпературный процесс. Заготовка предварительно нагревается. Температура нагрева зависит от свойств конкретного материала.

Заготовка, нагретая до нужной температуры, помещается между двумя параллельными ударными плитами. Верхний удар может перемещаться, в то время как нижний удар неподвижен. Если для ковки используется молот, то верхний удар используется для удара по заготовке после ее установки на него. Если используется гидравлический пресс, заготовка медленно сжимается под действием ударных планок. Чтобы убрать неровности, их помещают на край и процесс повторяют.

При использовании этой технологии создается локальная деформация, что позволяет использовать исходный материал сложной формы. Ковка может использоваться для штамповки деталей весом от нескольких граммов до нескольких сотен тонн. Этот процесс может быть использован для производства морских цилиндров (весом более ста двадцати тонн) и прокатных цилиндров (весом до пятидесяти тонн).

Разновидности

Исходя из условий, в которых проводится ОМД, эксперты выделяют два направления. Оба способа примерно одинаково популярны на сегодняшнем рынке, но последний является более инновационным методом. Они характеризуются следующими особенностями:

- Холодная разновидность, напротив, имеет температурный уровень, ниже рекристаллизации.

- Вид — горячая обработка металлов давлением выбирается при температурных показателях, превышающих баланс нагрева при рекристаллизации материала.

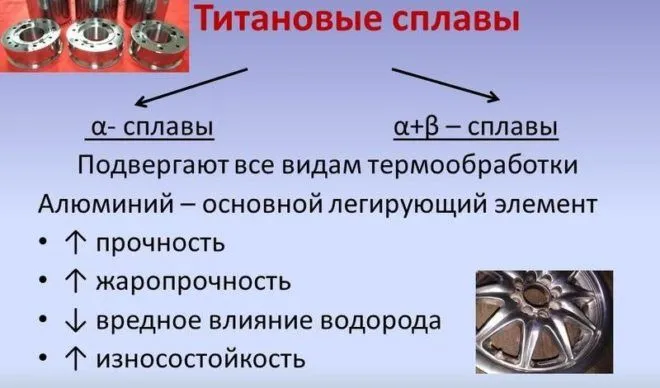

Прессование

Суть технологии компрессии заключается в выдавливании вещества через специальное отверстие в матрице. В этом случае материал должен быть в закрытой форме. Пуансон проталкивает вещество, находящееся в закрытом контейнере, через отверстие в матрице и придает ему нужную форму. Металлический пресс используется для изменения свойств хрупких металлов в авиастроении и цветной металлургии.

Он используется в качестве исходного материала:

- алюминий;

- медь;

- магний;

- титановые сплавы.

Холодный процесс используется для олова, меди и чистого алюминия, а горячий — для никеля, титана и тугоплавких металлов. Матрица, через которую проходит металл, изготовлена из жаропрочной стали.

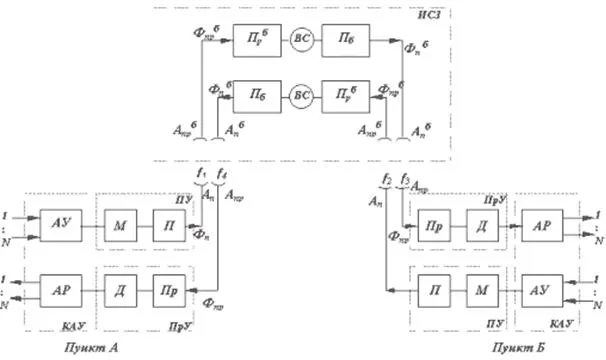

Схемы основных категорий металлообработки

Основной принцип заключается в получении детали, соответствующей техническим условиям и форме, путем пластической деформации. Преобладающим свойством ламината (по сравнению с упругим аналогом) является сохранение деформированной формы и параметров после снятия внешних воздействующих сил. Этот эффект связан с тем, что атомы раздвигаются на величины, превышающие расстояние пересечения, и не могут вернуться в исходное положение после прекращения удара.

Горячая и холодная ковка металлов известна уже много веков. Последний был основным способом изготовления металлической посуды. Это объясняется тем, что она характеризуется быстротой исполнения, отличным качеством и доступной стоимостью. Такие параметры особенно ценны в массовом производстве и в крупных компаниях, где требуется быстрое производство товаров в больших количествах.

Прокатка

В этом типе ТПМ используются два подвижных ролика, которые сжимают продукт с обеих сторон. Скорость их вращения регулируется независимо друг от друга. Цель этой манипуляции — уменьшить геометрические данные поперечного сечения и добиться желаемой конфигурации. Заготовка деформируется под действием трения (толщина уменьшается, а длина и ширина увеличиваются). Листы и полосы могут быть обработаны этим методом, но только при условии использования гладких валков. Этот метод также может быть использован для профилированных деталей, но с зубчатым валиком. Виды металлопроката:

- Продольная — изделие пропускается через движущиеся в разных направлениях валки, из-за чего оно обжимается до толщины расстояния между ними.

- Поперечная — эта разновидность необходима для преобразования материала в форму шара, конуса, цилиндра или друг вращающихся тел. Таким образом изготавливают бесшовные балки и многие строительные предназначения для работы.

- Поперечно-винтовая — в большинстве случаев, она используется для создания и переработки полых заготовок.

В зависимости от того, присутствует или нет нагрев, специалисты также различают холодную и горячую прокатку металла как подготовительный метод обработки.

Ковка

Эта технология классифицируется как высокотемпературный процесс металлообработки. Перед обработкой заготовка нагревается до высокой температуры. Температура контролируется и зависит от типа материала, из которого изготовлена деталь. В настоящее время используются различные методы. Важно подчеркнуть следующее:

- Ручная — осуществляется руками мастера и применяется по мере необходимости изготовить небольшую партию заказа. Они не ограничены в рабочей зоне, поэтому формируют любое положение в пространстве.

- Штамповки — предусматривают подготовительные работы, в виде помещения заготовки в штамповую матрицу, не позволяющей ей свободно перемещаться. Благодаря этому она полностью повторяет форму матричной полости.

- С применением дополнительного специализированного оснащения (пневматического, гидравлического или паровоздушного).

Процесс ковки при обработке металлов давлением в основном выбирается для единичных заказов и небольших серий. Перед началом этого процесса заготовка нагревается и помещается между двумя молотками (билами). В дополнение к колотушке можно использовать топор, инструмент для раскатки или щипцы для обжима. Наиболее важными операциями по забиванию являются:

Дефекты при обработке металлов давлением

Основными дефектами при металлообработке являются внутренние и поверхностные разрушения, трещины и разрывы, вызванные механическими и термическими нагрузками.

Во время штамповки, прокатки и ковки в материале заготовки могут возникать дефекты. Это связано с тем, что металл многократно подвергается воздействию высоких и низких температур, высокого давления и сил расширения.

Влияние температуры, скорости подачи, нагрева металла и других видов обработки также является прямым путем к дефектам. Чтобы минимизировать их присутствие и получить деталь высокого качества, не следует пренебрегать режимами работы. Они должны быть адаптированы к характеристикам и свойствам обрабатываемого материала.

Некачественная штамповка листового металла опасна тем, что готовое изделие имеет трещины или тонкую поверхность. В первом случае дефекты легко обнаружить визуально, особенно если это крупная деталь (часть кузова).

Однако в случае прореживания, превышающего стандарт и не соответствующего требованиям, необходимо провести специальную проверку методами неразрушающего контроля.

Для функциональной безопасности деталей, изготовленных методом глубокой вытяжки, решающее значение обычно имеет степень утонения металла, т.е. уменьшение толщины материала в результате чрезмерного съема материала при механической обработке.

Отсутствие слез имеет второстепенное значение, так как наличие истончения гораздо опаснее. Эксплуатация поврежденной детали может привести к поломке в области утонения.

Особое внимание следует уделить продукции, используемой в крановой, автомобильной и тракторной промышленности.

В металлургии, на прокатных станах и в автомобильной промышленности специалисты часто сталкиваются с различными дефектами на деталях, такими как трещины на торцевых поверхностях, риски, волосяные трещины, сколы, расслоение и т.д. Разработчики машин, компонентов и материалов должны тщательно проверять качество продукции, которую они используют.

Рекомендуемые статьи

Основы обработки металлов давлением приведены в этой статье. Как было показано, формовка металла — это действительно тонкий и утомительный процесс, требующий точности и опыта.

Однако важно не только привлекать хороших специалистов, но и использовать высококачественное оборудование. Изготовить высококачественный компонент в домашних условиях практически невозможно. Гораздо эффективнее и надежнее обратиться к авторитетной компании, которая поможет вам с металлообработкой.

Почему следует обращаться именно к нам

Мы относимся ко всем клиентам с уважением и выполняем заказы любого размера с одинаковой тщательностью.

Наши производственные мощности позволяют нам обрабатывать широкий спектр материалов:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении работ наши специалисты используют все известные методы металлообработки. Благодаря нашему современному оборудованию мы можем добиться максимального соответствия оригинальным образцам.

Чтобы приблизить заготовку к эскизу, представленному заказчиком, наши специалисты используют универсальное оборудование, разработанное для заточки ювелирных инструментов для особо сложных задач. В наших производственных цехах металл становится податливым материалом, из которого можно изготовить любое изделие.

Преимущество использования услуг наших специалистов заключается в том, что они соответствуют ГОСТу и всем техническим стандартам. Строгий контроль качества осуществляется на каждом этапе работы, поэтому мы можем гарантировать нашим клиентам безупречный продукт.

Благодаря опыту наших мастеров в производстве, мы имеем образцовый продукт, отвечающий самым высоким стандартам. Мы опираемся на мощные материальные ресурсы и инновационные технологические ноу-хау.

Мы работаем с клиентами из всех регионов России. Если вы хотите разместить заказ на металлоконструкции, наши менеджеры готовы выслушать вас по всем вопросам. При необходимости клиент получит бесплатную консультацию специалиста.

Суть технологии обработки металла давлением

OMD (технология обработки металлов давлением) означает, что материалу придается желаемая форма, размеры, физико-механические свойства без нарушения его целостности путем пластической деформации.

Процесс формовки металла имеет следующие преимущества:

- удается существенно – на 20–70 % – снизить отход металла, если сравнивать с обработкой резанием;

- можно увеличить производительность труда, поскольку однократно приложенное усилие позволяет сразу же изменить форму и габариты заготовки, которую деформируют;

- изменяются физикомеханические параметры металла заготовки во время пластической деформации, эта особенность используется, чтобы получать детали с улучшенными эксплуатационными характеристиками: сделать их прочнее, жестче, увеличить сопротивляемость износу, при этом их масса остается небольшой.

Благодаря вышеперечисленным характеристикам данной технологии производства компонентов, доля ОМД по сравнению с другими металлургическими процессами растет с каждым годом. Технологические процессы постоянно совершенствуются, а используемое оборудование постоянно развивается.

В результате ассортимент продукции, производимой по этой технологии, становится все шире и шире. Также увеличивается номенклатура деталей по весу и размерам, повышается точность размеров заготовок, получаемых при металлообработке.

Основные методы обработки металла давлением

Прокатка металлов

Это один из самых популярных видов обработки металлов давлением. Валки используются в качестве инструмента, воздействующего на заготовку. Их форма влияет на тип и структуру производимого продукта.

Также используется прокатный стан; это оборудование, используемое для производства деталей. Он позволяет осуществлять горячую и холодную обработку металлов давлением.

Существует несколько типов роликов:

- Продольная. Такая металлообработка является наиболее распространенной. В этом случае заготовка проходит между двумя валками, которые вращаются в разные стороны. Чтобы изменить размер проката, специалист регулирует расстояние между рабочими элементами.

- Поперечная. В данном способе металлообработки нет поступательных движений. Эта технология подходит для того, чтобы изготавливать детали в форме цилиндра, к примеру шары, втулки и другие тела вращения.

- Поперчено/продольно-винтовая. Здесь валки находятся под углом к заготовке. Поэтому металлу придается вращательно-поступательное движение. Такая прокатка позволяет производить сверла, цельнокатаные трубы, оси, полые изделия.

При обработке металлов давлением эта технология используется в 80% случаев. По этой причине используемые методы постоянно совершенствуются. Крупные заводы, например, используют технологию бесконечной холодной прокатки.

Это означает, что на прокатном стане устанавливается сварочный аппарат для соединения рулонов или заготовок вместе. Благодаря этому рулоны или куски непрерывно подаются на мельницу без перерыва.

Ковка

Этот метод формовки металла позволяет работать при высоких температурах. Ковка использовалась человечеством на протяжении веков. То, насколько сильно нужно нагреть заготовку, зависит от параметров металла.

Обычно температура достигает 1 000 градусов Цельсия. Этой температуры достаточно, чтобы слиток потерял свою прочность и приобрел необходимую пластичность. Кузнец может выковать нужный компонент, который впоследствии используется в производстве или в качестве внутреннего компонента.

Техника ковки включает в себя несколько этапов:

- Слиток разделывают на части с нужными габаритами.

- Затем осуществляется порубка, во время которой обрабатывается наружная поверхность заготовки.

- После того как кузнец удалит лишний материал, получается черновой вариант изделия.

- Далее деталь удлиняется за счет уменьшения поперечного сечения. Данный этап носит название вытяжки.

- Затем пробиваются отверстия нужного диаметра, для этого мастер применяет специальный инструмент.

- Если необходимо, заготовку изгибают для получения нужной формы с применением шаблона.

- Заключительный этап: при необходимости проводится чеканка, кузнец изменяет рельеф, делает гравировку на детали.

Чтобы выковать изделие для промышленности, используются плоские лезвия. Для изготовления лопаток для производства деталей для промышленности используются плоские пластины.

Основные преимущества ковки :

- улучшаются механические характеристики заготовки;

- можно обрабатывать крупногабаритные изделия, масса которых до 250 тонн;

- процесс ковки автоматизирован;

- производство низкозатратное.

Нагревание при обработке металлов давлением

Термообработка металлов под давлением включает в себя нагрев деталей для придания им большей пластичности, что снижает сопротивление металла деформации. Все это снижает затраты на электроэнергию.

Поскольку температура детали снижается в процессе охлаждения, было введено такое понятие, как оптимальный температурный интервал. Чтобы определить это, необходимо знать экстремальные значения пластических свойств и прочностных характеристик металлических систем.

Правильный выбор максимального предела горячей обработки tn должен исключать перегрев, переохлаждение и сильное окисление и расслаивание (при обработке стали) нагретого металла.

Как определить нижний предел tn? Важно, чтобы она была выше температуры мгновенной рекристаллизации. Это предотвращает образование хлопьев.

Прочитайте диаграмму состояний сплава, чтобы убедиться, что вы правильно ее поняли. Для углеродистых сталей, например, этот диапазон находится на диаграмме железо-углерод.

Верхний предел tv находится в пределах 100-2000°C ниже линии солидуса, а нижний предел tn находится на 30-500°C выше линии GS для допроводящих сталей, но на 30-500°C выше линии PSK для сверхпроводящих сталей.

Допустимый диапазон температур для обработки металлов (легированных сталей) давлением характеризуется усадкой, с нижними предельными температурами.

Например, температурный диапазон для меди составляет 900-7000 градусов Цельсия, для латуни 760-6000 градусов Цельсия, для бронзы 900-7500 градусов Цельсия, для алюминиевых сплавов 470-3800 градусов Цельсия и для магниевых сплавов 430-3000 градусов Цельсия.

Для производства высококачественных деталей с помощью этой технологии необходимо выбрать правильную скорость нагрева и охлаждения. Если деталь быстро охлаждается, возникают термические напряжения, и на внешней стороне детали образуются трещины.

Если теплопроводность сплава низкая, а размеры детали большие, охлаждение занимает как можно больше времени.

Как охлаждаются компоненты во время горячей штамповки:

- на воздухе;

- на воздухе в штабелях;

- в закрытых боксах (ямах);

- в закрытых боксах (ямах), в которые засыпается песок, зола, шлак;

- в печах.

Эти методы охлаждения перечислены в порядке возрастания продолжительности.