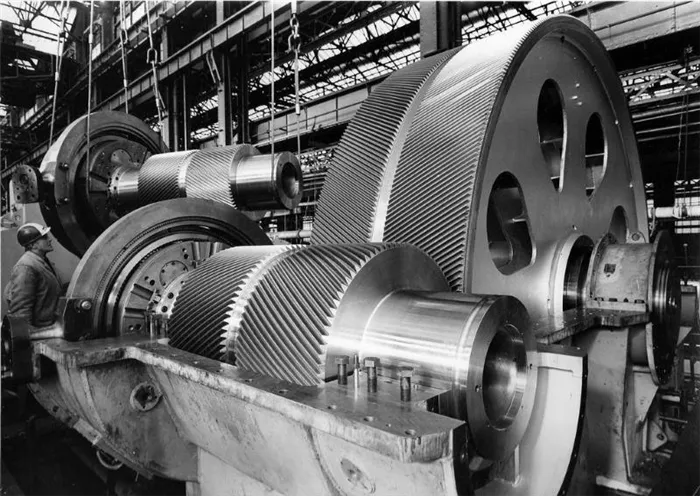

Поскольку работа редукторов является важным звеном многих производственных процессов, к их качеству и надежности предъявляются соответствующие требования. По этой причине для системы выбираются прочные материалы, особенно сталь различных составов. Колесная часть детали более жесткая, а вал и подшипники с другой стороны — более мягкие.

Детали машин

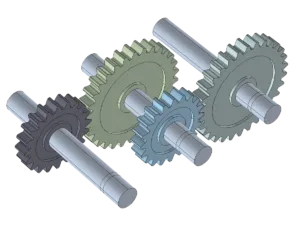

В зубчатой системе движение передается за счет зацепления пары шестерен. Меньшая шестерня обычно называется зубчатой, а большая — колесом. Термин «передача» относится как к шестерне, так и к большому колесу. При составлении расчетных формул и указании данных о передаче, шестерне присваивается индекс 1, колесу — индекс 2, например: d1, d2, n1, n2. Шестерни являются наиболее распространенным типом механической передачи, поскольку они могут надежно передавать мощность от долей до десятков тысяч киловатт при периферийных скоростях до 275 м/с. По этой причине они широко используются во всех областях машиностроения и растениеводства.

К преимуществам этого типа механической трансмиссии относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

Недостатки зубчатых передач

Как и любой другой вид механической передачи, зубчатые передачи также имеют определенные недостатки, такие как:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

Классификация зубчатых передач

Шестерни классифицируются в соответствии с определенными свойствами и конструктивными особенностями. В зависимости от взаимного расположения осей, на которых установлены шестерни, различают цилиндрические (параллельные валы), конические (пересекающиеся валы) и косозубые (пересекающиеся валы) передачи. Косозубые передачи подходят лишь в ограниченной степени, поскольку имеют низкий КПД из-за повышенного проскальзывания в группе и низкую нагрузочную способность. Однако у них есть некоторые преимущества — высокая плавность хода и возможность выдвигать концы валов за пределы редуктора в обоих направлениях.

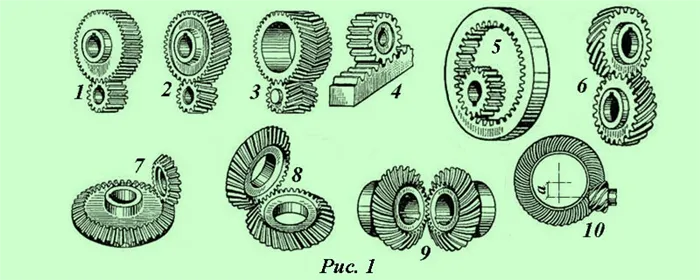

На рисунке 1 показаны наиболее часто используемые типы передач:

1 — шестерня; 2 — косозубая шестерня; 3 — цилиндрическая шестерня; 4 — стержневая шестерня; 5 — шестерня с внутренними зубьями; 6 — косозубая шестерня; 7 — шестерня с конической шестерней; 8 — косозубая шестерня с конической шестерней; 9 — коническая шестерня со спиральными зубьями; 10 — гипоидная шестерня.

В зависимости от типа передаваемого движения различают передачи, которые не преобразуют тип передаваемого движения, и передачи, которые преобразуют его. К последним относятся редукторы с зубчатыми колесами, в которых вращательное движение преобразуется в поступательное или наоборот. В этих передачах стойку можно рассматривать как шестерню с бесконечно большим диаметром. Цилиндрические зубчатые колеса являются наиболее распространенными из перечисленных типов зубчатых колес, поскольку они наиболее просты в изготовлении и эксплуатации, наиболее надежны и имеют наименьшие размеры.

В зависимости от ориентации зубьев на зубчатом венце различают зубчатые, косозубые, спиральные и прямозубые передачи. Цилиндрические передачи обычно сравнивают с парными косозубыми передачами, у которых углы наклона зубьев противоположны. Такая конструкция позволяет избежать осевых усилий на валах и подшипниках, которые неизбежно возникают при использовании обычных цилиндрических зубчатых колес.

В зависимости от формы профиля зубьев различают зубчатые передачи и передачи Новикова. Зубчатый срез, который был предложен еще русским ученым Леонгардом Эйлером в 1760 году, является самым распространенным типом. В 1954 году М. Новиков предложил принципиально новый тип зубчатых колес, в которых профиль зубьев описывается круговыми дугами. Такой тип зацепления возможен только с коническими шестернями и был назван в честь его изобретателя — передача Новикова или профиль Новикова. В принципе, возможно изготовление зубчатых колес с другой формой зуба — в том числе квадратной, треугольной или трапециевидной. Однако такие передачи имеют ряд существенных недостатков (нестабильность передаточного отношения, низкий КПД и т.д.), поэтому они не смогли зарекомендовать себя. Иногда круговые шестерни используются в часах и приборах.

В зависимости от взаимного расположения шестерен, передачи могут быть внешними или внутренними. Внешние передачи являются наиболее распространенными.

Форма зуба

Шестерни различаются по профилю и типу зубьев. Различают косозубые, круглые и полые зубчатые колеса. Чаще всего используются косозубые шестерни. У них есть технологическое преимущество. Зубья можно нарезать с помощью простых зубчатых инструментов. Эти передачи характеризуются постоянным передаточным отношением, которое не зависит от смещения между центрами. Однако при высоких мощностях возникают недостатки из-за малой площади контакта двух выпуклых поверхностей зубьев. Это может привести к образованию поверхностных трещин и коррозии материала на поверхностях.

При использовании круглых шестерен выпуклые зубья шестерен входят в зацепление с кольцевыми шестернями, и площадь контакта значительно увеличивается. Недостатком этих передач является трение в колесных парах. Один тип передач:

- Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Наиболее распространены прямые зубчатые передачи. Их можно легко спроектировать, построить и эксплуатировать.

Материалы для изготовления

Самым важным материалом для изготовления зубчатых колес является сталь. Поскольку шестерни должны быть более прочными, их часто изготавливают из различных материалов и подвергают различной термической или химико-термической обработке. Шестерни из легированной стали подвергаются поверхностной закалке путем азотирования, науглероживания или цианирования. Углеродистые стали подвергаются поверхностной закалке.

Зубья должны иметь высокую поверхностную твердость и более мягкую и вязкую сердцевину. Это защищает их от разрушения и поверхностного износа. Колеса низкоскоростных машин могут быть изготовлены из чугуна. Медь, латунь и различные пластмассы также используются в различных отраслях промышленности.

Способы обработки

Шестерни изготавливаются из штампованных или литых деталей с использованием процесса зубонарезания. Шлифовка осуществляется с помощью процесса копирования и охоты. Создание позволяет нарезать различные конфигурации зубьев одним инструментом. Фрезерными инструментами могут быть резцы, фрезы или стержни. Для вырезания копий используются пальцевые ножницы. Термообработка выполняется после нарезания, но для высокоточных зубчатых колес шлифование или подача также выполняются после термообработки.

Техническое обслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления осуществляется путем нанесения красителя на зубы. Проверяется контактная поверхность и ее положение по отношению к высоте зуба. Регулировка осуществляется путем установки уплотнений на подшипниковые узлы.

Во-первых, необходимо определить кинематические характеристики и характеристики сил, необходимых для работы механизма. Выбирается тип передачи, допустимые нагрузки и размеры, затем материалы и термическая обработка. Расчет включает выбор коэффициента зацепления, затем выбор смещения, числа зубьев шестерен, расстояния между шпинделями и ширины шестерен. Все значения могут быть выбраны из таблиц или с помощью специальных компьютерных программ.

Наиболее важными требованиями для длительной эксплуатации зубчатых передач являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижение хороших свойств является основной задачей при разработке и производстве зубчатых колес.

Классификация зубчатых передач

Поэтому производители данной продукции не разработали единой классификации зубчатых колес. Однако существуют условные различия, которые можно использовать в качестве руководства при выборе подходящего продукта. Эти различия включают следующие параметры:

- расположение осей относительно друг друга;

- расположение зубьев;

- модель корпуса;

- протяженность окружности.

Давайте теперь более подробно рассмотрим индивидуальные характеристики.

В зависимости от типа расположения вала шестерни могут быть, например, скрещенными, параллельными или перекрещенными. Первые являются редкими и востребованы в ограниченных производственных областях, включая узкоспециализированные операции. Наиболее распространенными механизмами для установки зубчатых колес являются параллельные валы.

Редукторы этого типа выпускаются в открытом и закрытом исполнении. Каждый подтип имеет свои особенности. Модели с открытым корпусом, например, не нуждаются в обработке смазочными материалами и могут работать «всухую». Вариант с закрытым корпусом считается стандартным и требует использования смазочных материалов.

Расположение зубьев на шестернях может быть внешним или внутренним. Первый вариант используется чаще, но трудно сказать, какой вариант более эффективен.

Стремясь к скорости, важно обратить внимание на классификацию шестеренок по размеру, а точнее, по длине окружности. Чем больше окружность, тем медленнее вращение вокруг вала. И наоборот, малый размер позволяет совершать большое количество оборотов отдельных шестеренок. Следовательно, продукт может производиться как на высокой, так и на низкой скорости.

Однако даже последний нюанс довольно спорный, так как динамика системы во многом зависит не от размера шестеренок, а от импульса, передаваемого через вал.

В конечном итоге, сумма этих факторов определяет прочность и эффективность всей системы и ее применимость в данном производственном секторе.

Сильные и слабые стороны зубчатых передач

Каждая машина имеет свои преимущества и недостатки. Неоспоримым «плюсом» коробок передач является, прежде всего, их надежность и долговечность. Однако при ближайшем рассмотрении у продукта обнаруживаются и другие преимущества. К ним относятся:

- высокий КПД;

- минимальные энергозатраты;

- вариативность размеров;

- простая настройка скоростей.

Простой продукт, который демонстрирует высокую производительность на всех скоростях. Однако даже самая эффективная система имеет определенные недостатки в работе. Что касается коробки передач, то стоит отметить следующие недостатки:

- работа в соответствии с выбранным темпом: нельзя сменить динамику в процессе функционирования продукта;

- высокий уровень шума, на выраженность которого напрямую влияет скорость: скоростные варианты более шумные, чем тихоходные;

- сложность и дороговизна: учитывая специфику систему, сделать ее кустарным способом практически невозможно, так как точность элементов могут гарантировать только профессиональные производители.

«Мир привода» работает только с лучшими производителями коробок передач и другого производственного оборудования. Поэтому если вы хотите получить надежный, качественный продукт и сэкономить деньги, лучше всего сразу обратиться в нашу компанию.

Описание и возможности продукта по его типу

Рассмотрев основные характеристики зубчатых передач, давайте теперь рассмотрим различные типы такого продукта. Существуют как общие, так и очень специфические типы.

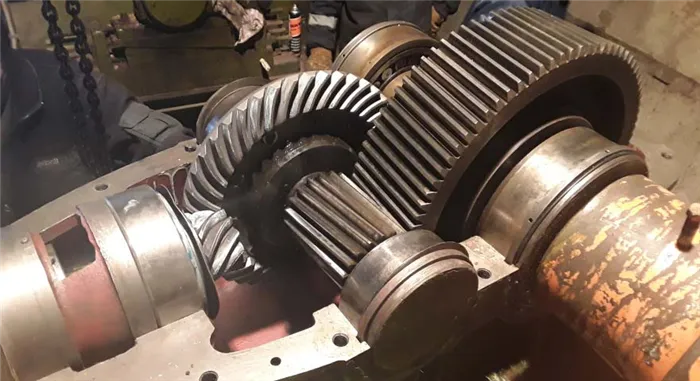

Конические

Конические зубчатые колеса интересны как с точки зрения их конструкции, так и с точки зрения их эксплуатационных характеристик. С технической точки зрения они отличаются по следующим параметрам:

- коническая форма колеса;

- перекрещивающиеся оси;

- непрямые зубья, которые утолщаются от основания к вершине конуса.

Существуют также модели с прямыми зубами, но они менее востребованы.

С точки зрения характеристик, система характеризуется превосходной надежностью. Площадь контакта увеличивается таким образом, чтобы между элементами был прямой угол. Расположение и форма зубцов обеспечивают отличный захват. Система работает плавно, проскальзывание практически невозможно.

Однако есть и недостатки. В конических передачах это связано с фиксированным углом 90 градусов, из-за которого теряется около 15% тяги, передаваемой осью. Поэтому это не самый экономичный вариант.

С переменным передаточным отношением

Это относительно новый продукт в своей категории, еще не очень хорошо зарекомендовавший себя на рынке и постепенно набирающий популярность. В отличие от стандартного механизма со статичным положением полюса зацепления, этот вариант изменяется и адаптируется к соответствующим условиям.

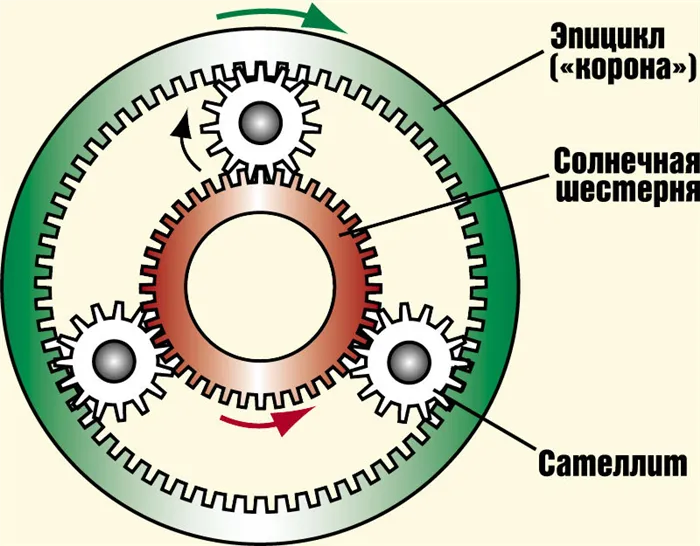

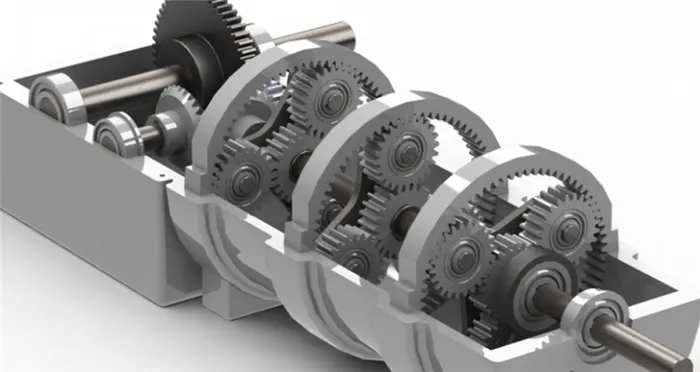

Планетарные или подвижные

В этом варианте ось колеса является подвижной. Это маленькая шестеренка, которая «обхватывает» по окружности деталь большего диаметра. Для этого вращения вал должен двигаться по рельсу, постоянно меняя положение.

Как классифицируются зубчатые передачи

Трудно определить единую градацию, на которую опирается каждый производитель. Существует значительное разнообразие факторов, которые имеют фундаментальное значение в зависимости от производственного процесса. По этой причине используются различные варианты группировки.

Давайте рассмотрим аспекты, по которым эти инструменты делятся на подроды:

- • Основываясь на расположении осей по сравнению друг с другом. Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса.

- • Также некоторые классы опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет. Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель – ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее – к протяженности окружности. Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Основные достоинства и недостатки зубчатых передач

Основные преимущества видны невооруженным глазом. К ним относятся:

- • Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

- • Простая регулировка скорости. Масса вариантов настройки, установки.

- • Высочайший уровень КПД при небольших затратах.

- • Компактность. Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве. Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но есть и недостатки:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Типы

Давайте теперь посмотрим на отдельных представителей своего вида. Сначала мы сосредоточимся на наиболее общих группах. А затем мы перейдем к более узким позициям.

Конические

Название говорит само за себя. Основание колеса имеет форму конуса. В этом варианте оси всегда пересекаются. Есть и другие отличительные особенности. Например, непрямые зубы. Хотя в принципе существует аналогия с прямыми, это лишь более редкий вариант.

Примечательно то, что полученная форма позволяет увеличить площадь контакта между элементами. А угол наклона достигает 90 градусов. По мнению экспертов, это делает крепление более надежным. Интересно также, что зубы утолщаются снизу вверх. Это означает, что, попав на крючок, они очень крепко держат своих партнеров. А проскальзывание практически полностью исключено.

Концепция, принцип работы конической передачи основан на надежности. Но нельзя сказать, что это экономичное решение. В конце концов, он теряет в среднем 15% импульса, передаваемого валом. Прямой угол просто не позволяет ему удержать всю приложенную силу.

С переменным передаточным отношением

Это относительно новая тенденция в данном секторе. Идея заключается в том, что в типичном механизме положение зацепляющего стержня всегда остается фиксированным, т.е. статичным. В этой прогрессивной форме он «шатается» и меняется в зависимости от окружающей среды и потребностей. Нельзя сказать, что это очень популярный тип, но в некоторых случаях он показывает очень завидные результаты.

Планетарные

Их также можно назвать мобильными. В этом типе ось колеса можно перемещать. Чтобы было понятнее: В механизме шестерни не вращаются на месте, а меньшая шестерня «наезжает» на большую. Движение становится гораздо более разнообразным, вам приходится обходить все вокруг. И вал должен двигаться по орбите, постоянно меняя свое положение.

Типы

Существует множество различных типов зубчатых передач для различных целей, и все типы характеризуются положением соединенного вала или шпинделя, которое может быть параллельным, перекрестным или непараллельным и неперекрестным, а также формой зубьев. Давайте рассмотрим классификацию механических передач:

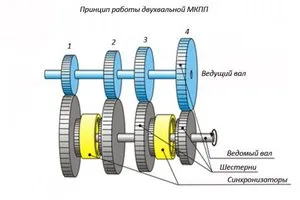

Цилиндрические шестерни

Одним из наиболее распространенных типов зубчатых передач является цилиндрическая передача благодаря своей простоте, широкому спектру применения и экономичности. Прямозубые шестерни воспринимают радиальные нагрузки и передают их. Они обычно используются на низких скоростях, поскольку на более высоких скоростях они, как правило, более шумные. Также возможна установка спиральной версии устройства.

Конические шестерни представляют собой пересекающиеся валы, т.е. они соединены под вертикальным углом. Их форма коническая, а зубья могут быть прямыми или спиральными для более тихой работы. Хотя угол 90 градусов между пересекающимися осями не является обязательным, они обычно встречаются в такой конструкции и имеют одинаковое количество зубьев, так что скорость вращения между ними одинакова. Этот тип конической передачи называется торцовой передачей и используется, когда не требуется изменение скорости. Любой другой угол и разница в количестве зубьев называется просто конической передачей.

Гипоидные передачи очень похожи на спиральные, главное отличие в том, что их оси вращения не совпадают. Поэтому конструкция зубьев должна быть очень тщательно рассчитана с учетом угла их наклона. Они обычно используются там, где требуется снижение или увеличение скорости, поэтому их часто можно встретить в автомобильных коробках передач, которые позволяют создать более компактную конструкцию.

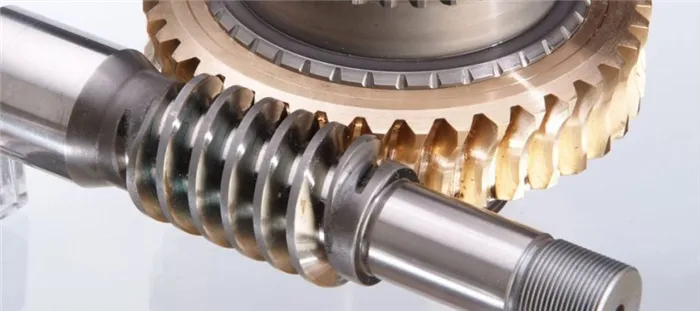

Червячные редукторы

Червячные передачи — это тип передач, состоящий из зубчатого колеса, напоминающего коническую передачу. Он также включает червячный вал с винтовой резьбой, расположенной в параллельной плоскости, но с осевым поворотом на 90 градусов по отношению к первому элементу. Благодаря тесному соединению двух элементов червячные передачи работают тихо и не вызывают вибраций. Червячная передача чаще всего используется, когда скорость, стабилизация и точность являются критическими характеристиками. Типичным примером такого типа устройств являются клавиши настройки струнных инструментов.

Червячные колеса имеют зубья специальной формы. При использовании червячных колес количество оборотов может быть уменьшено, поскольку колесо вращается за один оборот одного червяка с одним зубом. Также доступны многозарядные черви. Передаточное число червячной передачи рассчитывается по специальной формуле. Червячные передачи работают только при наличии обильной смазки и снижении трения. При расчете геометрических параметров необходимо учитывать конструктивные соображения. Во время работы стороны соприкасаются — это основная точка поверхности, которая передает импульс. Поэтому угол по отношению к перемещению выбирается таким образом, чтобы шестерня и вал червяка не блокировались в случае неправильной работы.

Форма зуба и характеристики

Основным фактором коробки передач являются шестерни или зубья. Передачи делятся на:

- прямыми без отклонений по оси: такие колеса используется повсеместно.

- косыми: намного улучшают уровень сцепления, но ухудшают КПД и эксплуатационные сроки;

- шевронные позволяют снизить нагрузки на подшипник. Так как оси не давят на элемент, это выгодно при продолжительной работе;

Внутренние — работают практически бесшумно и отлично работают при сгибании.

Материалы

В технике зубчатые передачи также выполняют силовую функцию: силы, действующие на зубья, могут измеряться в тоннах. Сталь обычно используется для изготовления зубчатых колес. Более мягкая сталь может использоваться для подшипников и валов. Для зубчатых колес используется более твердая сталь, поскольку они подвергаются наибольшим нагрузкам. Материалами для зубчатых колес обычно служат не только легированная или углеродистая сталь, но и специальные виды обработки, такие как азотирование, поверхностная закалка и цементация.

В середине шестерни мягче, чем на поверхности. Если зубы имеют равномерную твердость по всей поверхности, то при постоянной нагрузке они разрушаются и становятся хрупкими. Этого нельзя допустить.

По этой причине каждое изделие после изготовления подвергается дополнительной термической обработке. В большинстве случаев термообработки достаточно для повышения надежности деталей. Однако, когда детали изготавливаются для высокоточных применений, требуется дополнительная обработка — шлифование — зубчатых колес.

Зубчатая рейка

Этот тип передач используется для преобразования крутящего момента в возвратно-поступательное движение и часто применяется в станках.

Рабочая пара состоит из зубчатого рабочего стержня в виде планки с зубьями и шестерни с аналогичными зубьями. В паре могут использоваться как прямые, так и спиральные зубья. Работа стойки характеризуется простотой конструкции, высокой эффективностью и стабильностью передаточного отношения.

Зубчатые колёса-звёздочки для цепных передач

Зубчатые передачи могут также включать зубчатые колеса, передающие вращение через шарнирные роликовые цепи.

Такой вариант передачи вращения прост по конструкции, не требует высокой точности настройки, имеет высокий КПД и позволяет приводить в движение основную и нижнюю части механизма на значительном производственном расстоянии. К недостаткам этого типа привода относятся: несоответствующее передаточное отношение для передач с малым числом зубьев; сложная смазка приводных цепей, что приводит к удлинению цепи при износе звеньев.

Этот тип передач широко используется в производстве всех видов оборудования в промышленности и сельском хозяйстве. В повседневной жизни мы знаем этот тип передачи энергии по конструкции привода колес велосипеда.

Звездочки в приводной цепи сельскохозяйственной техники

Большинство сельскохозяйственных машин, работающих в паре с трактором, оснащены гусеничными тележками. К ним относятся сеялки и сажалки, кормоуборочные комбайны и кормораздатчики, косилки, подборщики, разбрасыватели удобрений и многое другое. В двигателях некоторых автомобилей вращение передается на рулевое колесо через цепной привод.

Классификация зубчатых передач

Существуют различные типы звездочек. Они классифицируются по целому ряду различных характеристик:

- Относительное расположение осей, на которых крепятся колеса. По этому признаку выделяют механизмы с параллельными осями, пересекающимися или скрещивающимися. Проще всего в изготовлении самая распространенная цилиндрическая зубчатая передача, так как в этом случае механизм характеризуется высокой надежностью и длительным сроком эксплуатации. Если нужно изменять направление вращения, то применяется другая конструкция. Зубчатые передачи с параллельными и пересекающимися осями применяются в самых различных случаях, к примеру, при создании насосов и приводом различных устройств.

- Расположение зуба на поверхности изделия относительно посадочного отверстия. По этому признаку выделяют передачи с внутренним и наружным зацеплением. Кроме этого, в некоторых механизмах есть реечная конструкция: прямая рейка подходит для преобразования вращений в прямолинейное движение.

- По форме профиля. Чаще всего устанавливается эвольвентная зубчатая передача, но также применяются неэвольвентные механизмы. Проводится классификация зубчатых колес в зависимости от расположения теоретической линии зуба. По этому признаку выделяют прямозубые устройства и с косым расположением. Кроме этого, есть шевронная зубчатая передача и с винтовым расположением. Современная косозубая передача получила широкое распространение, так как за счет подобного расположения зуба снижается износ и степень шума. Именно поэтому подобные варианты исполнения устанавливаются в случае, когда нужно передать высокую скорость или сделать бесшумное устройство. Конические зубчатые передачи могут изготавливаться и с прямым зубом, но подобные механизмы не предназначены для длительной работы, так как зуб при работе контактирует по всей площади.

- Классификация проводится по конструктивному оформлению корпуса. Выделяют закрытые и открытые передачи. Первый вариант исполнения могут работать исключительно при подаче смазывающего вещества, второй работает и на сухом ходу.

- Передача бывает понижающая и повышающая. Выбор проводится в зависимости от того, нужно ли увеличить количество оборотов или повысить передаваемое усилие.

- По величине окружности выделяют тихоходные, среднескоростные и быстроходные устройства. Выбор проводится в зависимости от того, каким свойствами должно обладать полученный механизм.

Заготовки для основных элементов изготавливаются методом литья или ковки. Основные элементы формируются штамповкой или пробивкой орнамента, а затем подвергаются дальнейшей механической обработке. В процессе обработки для достижения желаемого качества поверхности используются дисковые, кольцевые фрезы и шлифовальные круги. Другие особенности обработки включают следующее:

- Подобные изделия нельзя изготовить методом чистовой прорезки выбранной фрезы. Эта технология применяется только на первоначальном этапе обработки.

- Следующий шаг предусматривает механическую обработку путем обкатки при непосредственном зацеплении. Для этого применяется специальное колесо, которое изготавливается при применении высокопрочного металла.

- В качестве основания часто применяется углеродистая сталь. Для улучшения основных качеств проводится цементация, закалка, цианирование, а также азотирование. Для получения низкокачественных изделий улучшение проводится уже после нарезки зубьев, после чего поверхность доводится до готового варианта путем шлифования или обкатки.

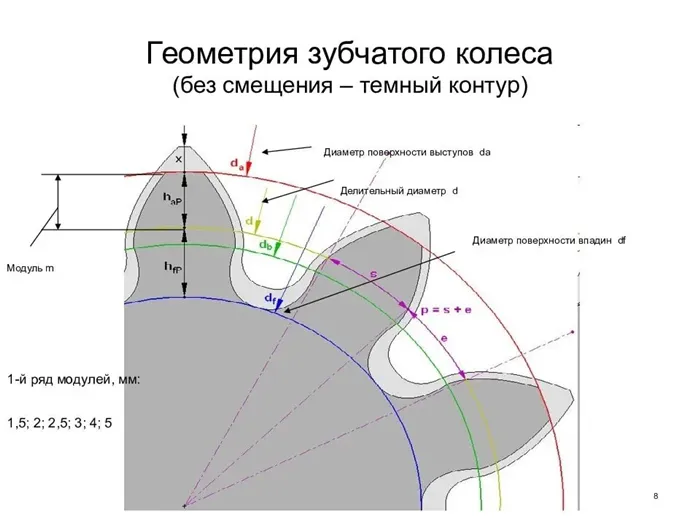

Геометрические параметры зубчатых колес

Специальная геометрия зубчатой передачи обеспечивает хорошее зацепление и условия для передачи высокой мощности. Он характеризуется следующими особенностями:

- Боковые грани на момент работы механизма соприкасаются. Пятно контакта обеспечивается специальной криволинейной формой.

- Наибольшее распространение получил эвольвентный профиль.

- Создается угол зацепления таким образом, чтобы даже при несущественном смещении не происходило заклинивание механизма. Параметры зубчатых колес указываются на чертежах.

Шестерни можно считать ключевым элементом трансмиссии. Их наиболее важными параметрами являются следующие крутящие моменты:

- Делительная окружность. Она указывается на всех чертежах. Под этим параметром понимают соприкасающиеся окружности, катящиеся одна по другой без скольжения.

- Шаг расположения зубьев-расстояние между профильными поверхностями соседних зубьев. Этот параметр указывается для всех передач и механизмов в спецификации и на чертежах.

- Длина делительной окружности или модуль также является важным параметром, который нужно учитывать.

- Высота делительной головки.

- Зуб является важным элементом каждого колеса. Он характеризуется довольно большим количеством различных характеристик, среди которых отметим высоту ножки, самого зуба и делительной головки.

- Диаметр окружности вершин и впадин зубьев.

Некоторые из вышеперечисленных параметров рассчитываются при проектировании редуктора, другие выбираются из табличных данных. Эта передача наиболее проста в проектировании и конструировании, но имеет менее привлекательные эксплуатационные характеристики. Крутящий момент и другие параметры выбираются в соответствии с задачей на этапе проектирования.

Применение зубчатых передач

Применение зубчатых передач очень разнообразно. Такие механизмы сегодня используются в различных отраслях промышленности. Исследования показали, что ежегодно производится много миллионов таких продуктов. Учитывая применение и назначение, следует обратить внимание на следующие моменты:

- Цилиндрическая передача используется для повышения или понижения передаваемого усилия. Примером их применения можно назвать двигатели внутреннего сгорания или коробки передач, буровые и металлургические установки, оборудование горнодобывающей промышленности.

- Конические передачи применяют намного реже. Это прежде всего связано с тем, что они довольно сложны в производстве. Область применения – сложная механическая передача с переменными углами и изменением нагрузки. Примером можно назвать ведущие мосты транспортных средств, а также конвейеры и другие устройства, применяемые в агропромышленном комплексе.

Область применения зависит от конструктивных особенностей механизма и типа материала, используемого при его изготовлении.

Во время работы слышен монотонный тихий шум. Если возникают необычные шумы, это может указывать на серьезные проблемы, например, сильный износ поверхности. Техническое обслуживание выполняется следующим образом:

- Визуальный осмотр требуется для того, чтобы исключить вероятность наличия трещин или сколов на поверхности.

- Особое внимание уделяется тому, чтобы при работе колеса правильно зацеплялись. Слишком большой зазор может привести к сильному износу и другим проблемам, так как нагрузка распределяется неравномерно. Изменение зазора проводится путем регулировки положения вала и подшипников.

- На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода.

- Для определения правильности хода на зубья наносятся отметки при помощи специальной краски. До момента их полного засыхания валы проворачивают несколько раз. Форма отпечатка определяет то, насколько правильно соединение.

- После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники.

- На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Регулярное техническое обслуживание значительно продлит срок службы устройства. Во время проверки также обращается внимание на состояние вала, подшипников и других элементов, обеспечивающих стабильную и надежную работу. Например, небольшой изгиб вала приводит к повышенному износу определенной части колеса. В наиболее тяжелых случаях возникают переломы.