Батарейные решетки изготавливаются методом непрерывного литья под давлением. Использование системы водяного охлаждения цилиндра и пресс-формы снижает вероятность попадания загрязнений и обеспечивает лучшее соотношение толщины.

Доклад на тему Литье металлов 8 класс физика

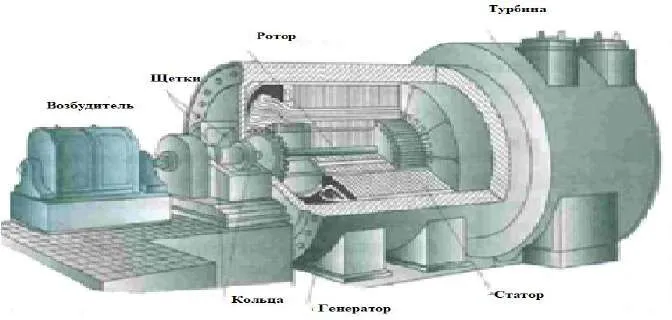

Литье металла — это процесс заливки расплавленного металла в специально подготовленные формы. Полое литье позволяет получать очень сложные формы, которые невозможно изготовить ковкой или штамповкой, например, блоки двигателей для автомобилей, водопроводные краны и клапаны, турбинные колеса.

Железоуглеродистые сплавы используются для изготовления отливок; их физико-механические свойства заключаются в низкой температуре плавления, высокой текучести, трещиностойкости и устойчивости к утоплению. Чем дольше горячий металлический сплав остается в жидком состоянии, тем быстрее он заполняет форму и не затвердевает преждевременно.

К таким легкоплавким и сжижаемым материалам относятся:

- черные металлы – чугуны и литейные стали;

- цветные металлы — алюминий, магний, титан, бронза, латунь.

Печи на твердом, жидком и газообразном топливе; электрические и индукционные печи используются для плавки металлов в производстве.

Готовые отливки производятся в одно- и многоместных формах, предназначенных для отливки отдельных деталей или для серийного и массового производства:

- песчано-глинистые формы – это предварительно изготовленные деревянные конструкции, состоящие из двух половинок, которые устанавливаются на формовочную смесь и заливаются горячим металлом; применяются в единичном производстве;

- кокиль – это разъемные металлические формы, скрепленные между собой стержнями; используют для литья большого количества одинаковых деталей из чугуна;

- литье под давлением – применяют для изготовления стальных отливок, ускоряя течение стали по кокилю с помощью сжатого воздуха или поршня;

- формы из полистирола – используют для производства отливок сложных форм с большим количеством мелких деталей и отверстий.

После того как металл в формах остынет и затвердеет, готовые отливки извлекаются и очищаются с помощью специальных инструментов.

Литейное производство — это сложный технологический процесс, основанный на научных достижениях в области физики, химии и материаловедения. Улучшение и уточнение свойств литейных сплавов напрямую влияет на качество, точность и шероховатость отливок.

Способы литья металлов

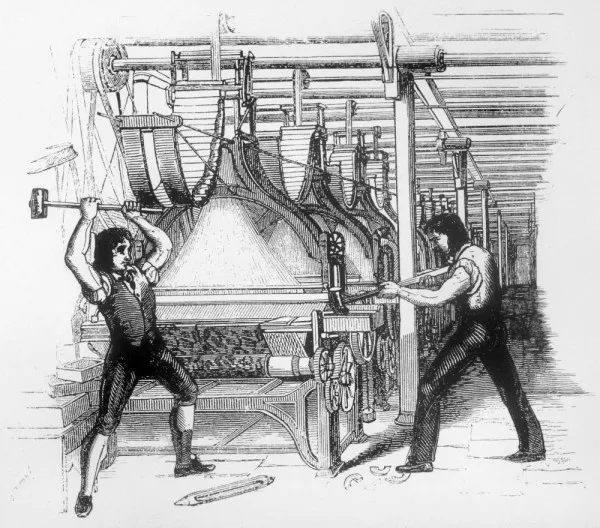

Заливка в землю. Этот метод является самым старым. В древние времена металл заливали в формы из глины и песка или в землю. В этом нет ничего особенного, но непосредственно перед кастингом проводится большая подготовительная работа.

Сначала в мастерской изготавливается форма из дерева или металла. Модель размещается на полу или на литейном песке. Затем модель снимается и изготавливается форма. Теперь жидкий металл заливается в формы. Когда жидкий металл застывает, отливку извлекают из формы и измельчают в мельницах.

Отливка в форму. Однако сегодня используются более современные методы литья металлов. Литье в форму является более совершенным и имеет много преимуществ по сравнению с литьем в землю. Металл быстро затвердевает, и в одной форме можно сделать не менее сотни отливок. Однако в форму можно заливать только металлы с низкой вязкостью. Материалы, не обладающие необходимой вязкостью, прессуются, но не в форму. Форма изготовлена из высокопрочной стали и не выдерживает давления.

Формы для литья под давлением. Помимо моделей из металла или дерева, уже давно можно делать модели из парафина или других горючих материалов. Этот тип модели для литья металла покрывается специальной оболочкой, а затем заливается в колбу. Сама модель плавится во время отливки, поэтому ничего не нужно удалять перед отливкой, а точность и качество отливки таким образом очень высоки.

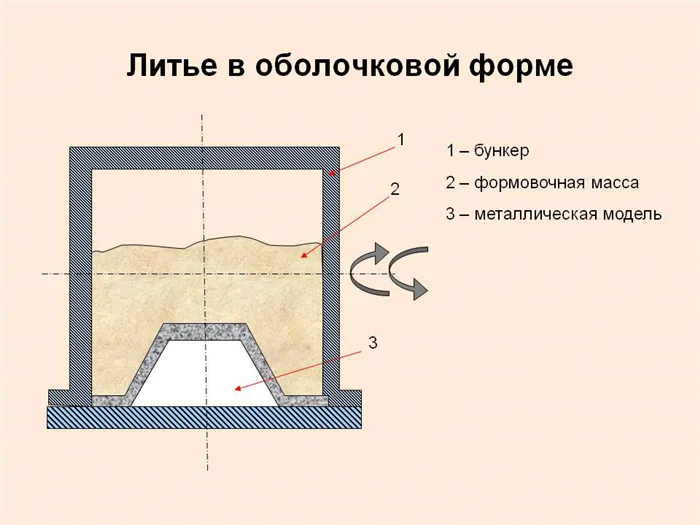

Литье металла в оболочку. Этот метод полезен, когда будущий компонент не обязательно должен иметь точные размеры. Формы изготавливаются из песка и смолы. Сначала изготавливаются две половинки формы и помещаются на плиту, нагретую до 250 градусов. Смесь выливается на них, создавая форму. Затем две формы соединяются вместе, и металл заливается в формы.

Процесс центробежного литья. Этот процесс подходит для отливок, имеющих вращательную форму тела. Например, колеса, трубы, шестерни и другие компоненты. Форма вращается, пока в нее заливается металл, и металл хорошо окружает стенки формы. Этот метод характеризуется хорошим качеством продукции.

Электрический шлак. Этот метод является современным. Этот метод достаточен для случаев, когда сложность литья невелика. Например, коленчатые валы отливаются методом электрошлакового литья.

Картинка к сообщению Литье металлов

- Кролики В отличие от диких животных домашние имеют свои особенности. Не случайно их относят в отдельную группу. Прирученный к домашним условиям кролик относится к млекопитающим семейства зайцевых.

- Перелетные птицы Гуси, уходящие на юг в морщинистые V-образные стаи, возможно, являются классической картиной миграции — ежегодным крупномасштабным движением птиц между их гнездовыми (летними) домами

- Декабристы Назревание социальных перемен в России не является чем-то удивительным, в действительности страна, которая располагается, как бы между двумя цивилизациями всегда пребывает на некотором распут

- Клетка В основе всех живых организмов лежит мельчайшая структурная единица — клетка. Когда появилось это крошечное строение, точно не известно. Однако, признаки зарождения жизни клетки замечены боле

- Грибы паразиты В царстве грибов немало съедобных и полезных представителей, но много и паразитов. Они вредят растениям, вызывают заболевания у животных и людей, провоцируют порчу продуктов

- Золотые горы Алтая Древние тюрки были очень наблюдательны, назвав окружающие горы золотыми – от «Ал» — золото и «Тай» — гора. Именно так выглядит Алтайский горный массив при свете солнца – будто золотом залит.

Литье под давлением используется для производства ответственных отливок. Этот процесс требует использования специального оборудования для расплавления металла и последующего помещения его в форму, где он остывает и затвердевает.

Литье под давлением используется для производства тонкостенных деталей с большим количеством ребер и подрезов. Литье под давлением используется для производства бытовой техники, электроинструментов, автомобильных деталей и т.д. Формы для литья под давлением не ограничены поперечным сечением.

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литье под давлением оправдано при длительных сроках производства или при повышенных требованиях к качеству готовых отливок (например, чтобы избежать необходимости последующей механической обработки).

Технологический цикл литья под давлением очень короткий, обычно от 2 секунд до 2 минут, и состоит из следующих четырех этапов

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется последующая обработка. Например, во время охлаждения часть материала застывает в каналах формы. Этот излишек металла необходимо отрезать ножницами. При необходимости его можно добавить в расплав и использовать для отливки следующей партии.

Литьё выжиманием

Эта технология применяется, когда требуется непрерывная компенсация усадки материала, и используется при литье крупных отливок с тонкими стенками. Для этого подвижная половина формы прижимается к поверхности расплава путем вращения, винтового или плоскопараллельного перемещения. Последовательность переходов следующая. Металл заливается на дно формы, подвижная часть формы соприкасается с расплавом, а излишки выливаются в совок. Поскольку между ковшом и основным металлом существует постоянный тепловой контакт, потери тепла минимальны, а физико-механические свойства материала одинаковы во всех частях. Степень заполнения формы также увеличивается. После затвердевания подвижная половина формы возвращается в исходное положение, а готовая отливка извлекается из полости.

- Повышенная структурная однородность отливки.

- Высокая равномерность физико-механических характеристик материала.

- Высокая производительность процесса.

Прессование в пресс-формах в основном используется для производства алюминиевых литейных сплавов.

Оборудование и формы

Дуговые печи или электрические индукционные печи используются в качестве плавильного оборудования в литейном производстве. Тип оборудования зависит от того, с какими металлами работает литейный цех/сайт: Электродуговые печи идеально подходят для обработки стали или чугуна, в то время как литейное производство, специализирующееся на производстве меди, скорее всего, будет использовать индукционную печь. Размеры печей могут варьироваться от небольших настольных установок до печей весом в несколько тонн.

Современные литейные цеха механизированы. Почти каждый этап цикла, от изготовления стержня до собственно литья, механизирован. Литейные машины используются для массового производства отливок. Ручное литье распространено только в небольших мастерских.

Базовая комплектация включает:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование — погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодической плавки. Металл плавится путем пропускания тока через графитовые электроды в печь. Дополнительная химическая энергия обеспечивается кислородными горелками. Кислород подается для удаления примесей и других растворенных газов. Когда металл расплавляется, образуется шлак, который плавает поверх расплавленного металла; шлак, который часто содержит нежелательные примеси, удаляется перед выгрузкой.

Индукционная печь передает электричество путем индукции, когда высоковольтный источник электричества индуцирует низкое напряжение с высоким током во вторичной катушке. Индукционные печи способны работать с минимальными потерями сырья, но чаще всего используются для производства отливок и сплавов из цветных металлов.

Все литейное оборудование специально разработано для надежной работы при высоких температурах. Преобладающими тенденциями в производстве этих установок являются масштабирование, автоматизация, быстрая отделка отливок, повышение безопасности и эффективности.

Какие смазочные материалы используются? Выбор зависит от качества материала и процесса литья. Исходный концентрат в жидкой форме должен быть водорастворимым, а в твердой форме используются термостойкие пасты.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным металлам относятся железо, марганец, хром и их сплавы. Сюда входят все стали, чугуны и ферросплавы. На долю черных металлов приходится более 90 % мирового потребления металлических сплавов. Сталь используется для изготовления кузовов и деталей транспортных средств от мотороллеров до супертанкеров, строительных конструкций, бытовой техники, станков и другого промышленного оборудования.

Чугун — отличный металл для отливки крупных, прочных и долговечных конструкций, не подверженных изгибающим и скручивающим нагрузкам.

Цветные металлы делятся на две основные группы в соответствии с их физическими свойствами, особенно удельным весом.

Легкие цветные металлы

К этой группе относятся алюминий, титан и магний. Эти металлы менее распространены, чем железо, и стоят дороже. Они используются в отраслях, где требуется малый вес, таких как аэрокосмическая промышленность, высокотехнологичное оружие, IT и телекоммуникационное оборудование, смартфоны и малая бытовая техника.

Титан широко используется в протезировании суставов и зубов благодаря своему превосходному взаимодействию с тканями человека.

Тяжелые цветные металлы

К ним относятся медь, олово, свинец, цинк и никель. Они используются в химической, электротехнической, электронной и транспортной промышленности, где требуются сплавы с достаточной прочностью, долговечностью и коррозионной стойкостью.

Медь

Медь Цинк

Цинк Никель и его сплавы

Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также рутений, родий, палладий, осмий и иридий.

Первые три известны человеку с доисторических времен. Они редки (по сравнению с медью и железом) и поэтому использовались в качестве платежного средства, материала для драгоценных украшений и церемониальных предметов.

Золото и платина

По мере развития цивилизации золото и платина сохранили свою роль как средство накопления богатства, но также нашли широкое применение в промышленности и медицине благодаря своим уникальным физическим и химическим свойствам.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл попадает в форму под действием силы тяжести. Используются формы из песка и глины или металлические формы. Недостатками этого метода являются большие трудозатраты на изготовление форм и другие работы, тяжелые условия труда и низкая экологичность.

Литье под низким давлением

Процесс состоит в том, что металлический тигель и формы помещаются в герметичную камеру. Металлический проводник из титанового сплава опускается из формы в расплавленный металл. В этот момент в камеру подается воздух или инертный газ под низким положительным давлением. Металл поступает в штамп под давлением, а скорость потока очень высока и контролируется. Штамп заполняется полностью и равномерно.

В результате этого процесса получаются высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также лучше, чем у отливок, изготовленных традиционным способом. Литейные газы направляются через дымовой канал в систему очистки, откуда выбрасываются в атмосферу. Процесс высоко автоматизирован, улучшены условия труда для персонала и обеспечен высокий уровень экологичности. Кроме того, значительно снижается расход материалов и энергии.

Литье под высоким давлением

Этот процесс используется как в черной, так и в цветной металлургии и позволяет получить наиболее точные и однородные отливки. Металл вводится в форму под высоким давлением и со скоростью до 120 м/с и мгновенно заполняет форму.

Для деталей, изготовленных с помощью этого процесса, почти не требуется отделка. С помощью этого процесса можно отливать практически любые формы, тонкостенные, предварительно просверленные отверстия или даже предварительно привинченные детали.

Инжекционное литье

Литье под давлением отличается от обычного литья под давлением тем, что металл попадает в форму в виде порошка, смешанного со связующим веществом. Формы изготовлены из высокопрочной стали.

Высокая текучесть смеси позволяет заполнять даже мельчайшие детали контура формы самых сложных форм, включая внутренние полости. Одним из преимуществ этого процесса является высокая точность поверхности, что делает дополнительную обработку ненужной или сводит ее к минимуму. Еще одним преимуществом является более высокая физическая и химическая однородность отливки.

Существуют и другие методы литья деталей, которые имеют специфическое применение.

Основные способы литья металлов

Литье в землю

Традиционный метод. Простой или составной узор изготавливается из дерева или других материалов для узора, а затем на его основе строится матрица из песка и глины. Подробнее об этом методе читайте в соответствующей статье.

Литейная техника

Извлеките модель из формы, соберите ее части и создайте литниковую систему. Проткните форму тонкой острой иглой, чтобы газы легче выходили. Отливка готова, подождите, пока она остынет,

Литье в металлические формы

Разделяемая форма, называемая штампом, изготавливается из металлических деталей. Детали формы изготавливаются методом литья или, если требуется высокое качество поверхности и точность размеров, методом фрезерования. Формы смазываются антипригарным составом и заливаются.

Литье в металлические формы

После охлаждения формы разбираются, отливки извлекаются и очищаются. Металлическая форма выдерживает до 300 рабочих циклов.

Газифицируемая модельная отливка

Форма изготавливается не из дерева или воска, а из горючего и газовыделяющего материала, в основном из полистирола. Модель остается в форме и испаряется при заливке металла.

Газифицируемая модельная отливка

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям становится все более популярным на современных металлургических заводах.

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

5 992 224 Материалы в базе

Материал подходит для УМК

«Технология», Казакевич В.М., Пичугина Г.В., Семенова Г.Ю. и др. / под ред. Казакевича В.М.

Тема

Другие материалы

- Учебник: «Технология. Технический труд. 5–7 классы (в 3-х частях)», Казакевич В.М., Молева Г.А.

- Тема: § 11. Получение шпона и фанеры. Свойства фанеры и область её применения

- Учебник: «Технология», Казакевич В.М., Пичугина Г.В., Семёнова Г.Ю. и др./Под ред. Казакевича В.М.

- Тема: § 5. Технология

- Учебник: «Технология», Казакевич В.М., Пичугина Г.В., Семёнова Г.Ю. и др./Под ред. Казакевича В.М.

- Тема: § 5. Технология

- Учебник: «Технология. Обслуживающий труд», Симоненко В.Д.

Вам будут интересны эти курсы:

- Курс повышения квалификации «Технология и организация кухонь народов мира: особенности и традиции»

- Курс повышения квалификации «Экономика предприятия: оценка эффективности деятельности»

- Курс повышения квалификации «Психолого-педагогическое сопровождение при подготовке к конкурсам профмастерства WorldSkills Russia»

- Курс повышения квалификации «Основы построения коммуникаций в организации»

- Курс повышения квалификации «Организация практики студентов в соответствии с требованиями ФГОС технических направлений подготовки»

- Курс повышения квалификации «Организация практики студентов в соответствии с требованиями ФГОС юридических направлений подготовки»

- Курс повышения квалификации «Экономика: инструменты контроллинга»

- Курс профессиональной переподготовки «Черчение: теория и методика преподавания в образовательной организации»

- Курс повышения квалификации «Учебная деятельность по предметной области «Черчение»: основы предмета и реализация обучения в условиях ФГОС»

- Курс повышения квалификации «Актуальные вопросы банковской деятельности»

- Курс профессиональной переподготовки «Организация деятельности специалиста оценщика-эксперта по оценке имущества»

- Курс профессиональной переподготовки «Организация и управление службой рекламы и PR»

Оставьте свой комментарий

Войдите в систему, чтобы задать свои вопросы.

- 06.12.2020 3517

- PPTX 19 мбайт

- 576 скачиваний

- Рейтинг: 5 из 5

- Оцените материал:

Если вы считаете, что материал нарушает авторские права или должен быть удален с сайта по любой другой причине, вы можете подать жалобу на материал. Удалить материал

Автор материала

- На сайте: 5 лет и 2 месяца

- Подписчики: 2

- Всего просмотров: 42639

- Всего материалов: 19

Скидка для новых слушателей. Зарегистрируйтесь, чтобы применить свою скидку к любому курсу.

Классификация литья

Кастинг включает в себя множество подкатегорий, которые существенно различаются в зависимости от множества критериев. Классификация литья металлов на основные виды приведена в таблице.

- из черного;

- из цветного;

- из редкоземельного;

- из сплавов на основе черного или цветного металла.

- центробежного типа;

- вакуумного типа;

- статического (неподвижного) типа;

- непрерывного типа;

- электрошлакового типа;

- посредством выжимания;

- в песчаные формы;

- в вакуумно-пленочные формы;

- в оболочковые формы;

- в формы из смесей холодного твердения;

- в кокиль;

- в землю;

- под давлением;

- по моделям выплавляемого типа;

- по моделям газифицируемого типа;

- по моделям замораживаемого типа и т. д.

- точное;

- грубое;

- прецизионное.

- бытовое;

- декоративное;

- медицинское;

- техническое;

- художественное.

Наиболее важными критериями являются материал изделия и технология литья. Поэтому стоит более подробно рассмотреть их категории.

Материал отливок

Все существующие металлы можно отливать, но их пригодность для этого процесса далеко не одинакова. Они отличаются друг от друга своими литейными свойствами — основными параметрами процесса. Наиболее важным показателем пригодности материала для литья является его текучесть. Этот параметр отражает способность заполнять любые формы. Степень текучести материала зависит от следующих характеристик:

- химического состава;

- внутренней структуры;

- температуры плавления.

Материал для литья должен обладать высокой степенью текучести. В частности, он должен иметь низкую температуру плавления. Чем ниже температура плавления материала, тем легче он поддается формовке и тем менее затратен производственный процесс. По этой причине металлы с самой низкой температурой плавления являются наиболее востребованными и широко распространенными в промышленности.

Металлы, которые подходят для литья и активно используются в этом процессе, можно разделить на три категории:

- черные;

- цветные;

- редкоземельные.

Кроме того, сплавы на основе черных или цветных металлов (например, чугун с нодулярным графитом) иногда относят к отдельной категории. Черные металлы — это отливки, изготовленные из сплавов черных металлов:

- стали;

- ковкого чугуна;

- литейного чугуна.

Редкоземельные металлы — это 17 элемент периодической таблицы Менделеева. С точки зрения спроса в металлургической промышленности они, конечно, значительно уступают отливкам из черных и цветных металлов.

Цветные металлы — это драгоценные металлы, а также вещества, которые не содержат большого количества железа в своем составе:

В оболочковые формы

Отливки в оболочках используются для изготовления головок цилиндров, шатунов и других деталей машин, где требуется повышенная точность. Для этого процесса требуется песчаная форма, для которой используется специальный тип песка, покрытого смолой.

Этот процесс имеет ряд преимуществ:

- возможность создавать сложные формы с высочайшей точностью;

- низкие трудозатраты;

- пригоден для большинства металлов и сплавов;

- используется при любых масштабах производства;

Сначала песок тщательно перемешивается со смолой, которая служит связующим веществом. Затем песок заливается в нагретую форму, температура которой обычно достигает 750…13000°C. Нагретая форма начинает реакцию с песком, покрытым смолой. Когда песок соприкасается с горячей формой, на внутренней поверхности формы образуется оболочка. Затем лишний песок удаляется из формы, а сама раковина извлекается с помощью выталкивателей. Выталкивающие штифты встроены в саму форму, поэтому вновь созданную оболочку можно легко извлечь, не повредив ее.

Центробежное литье

Центробежное литье — это процесс получения высокопрочного литого материала. Эта технология является предпочтительной для таких изделий, как корпуса компрессоров реактивных двигателей, гидравлические расширительные кольца и многие оборонные приложения.

Этапы процесса центробежного литья начинаются с заливки расплавленного металла в предварительно нагретую форму. Штамп может быть ориентирован вертикально или горизонтально в зависимости от конфигурации детали.

При вращении формы во время заливки расплавленного металла центробежная сила распределяет расплавленный металл в форме с давлением, в 100 раз превышающим силу тяжести. Сочетание такого давления, контролируемого застывания и вторичного рафинирования позволяет получить высококачественную продукцию.

Когда форма начинает заполняться, более плотный расплавленный металл прижимается к стенкам. Направленное затвердевание твердого металла происходит от края формы в сторону канала, в то время как менее плотный материал, включая примеси, мигрирует к внутреннему диаметру.

После затвердевания отливки деталь извлекается из формы, а загрязнения, оставшиеся на поверхности отливки, обрабатываются — соскабливаются.

Разновидностью этого процесса является вакуумное центробежное литье. Он используется, когда точность компонентов и контроль атмосферы имеют решающее значение, поскольку некоторые сплавы, включая никель-кобальтовые, реагируют на кислород.

Это важно: вакуумное центробежное литье обеспечивает очень высокую надежность изделий, обычно используемых в аэрокосмической и оборонной промышленности.

По газифицируемым моделям

Это технология производства высококачественных отливок с использованием заготовки из материала, который насыщается выходящими газами, когда расплавленный металл заливается в форму.

Под воздействием высоких температур, возникающих при заливке расплавленного металла в форму, деталь сначала разрушается, а затем плавится. Продукты разрушения в виде капель выбрасываются непрерывным потоком газа. В зависимости от конструкции системы в зоне обработки создается либо отрицательное давление, либо вакуум. Под воздействием разницы давлений внутри и снаружи емкости свободное пространство занимает расплавленный металл, который восстанавливает детальную конфигурацию и размеры отливки.

Основные преимущества ХТС технологии:

- низкая стоимость оснастки и короткие сроки её изготовления;

- высокая прочность производимых форм/стержней;

- ХТС может использоваться при изготовлении отливок практически любой конфигурации из черных и цветных сплавов;

- гибкость при изготовлении многономенклатурной продукции;

Отличительные особенности литья в формы на основе ХТС от литья в землю:

- нет наплывов и отклонений от линейных размеров;

- можно получить чистовые поверхности без обработки

- на обрабатываемые поверхности даются минимальные припуски (2-3 мм);

- литейные поры и раковины практически отсутствуют;

- масса отливки ниже за счет меньших припусков и лучшего качества поверхности.

Конечная стоимость отливки, произведенной по технологии ССС, сопоставима со стоимостью земляной отливки, хотя цена за фунт для формы ССС выше, чем для земляной отливки. Это также значительно снижает количество брака, сокращает время обработки и увеличивает срок службы инструмента.

Вы можете связаться с нами для обсуждения всех деталей заказываемого вами литья, позвонив по соответствующим номерам телефонов или заполнив форму запроса прямо на сайте нашей компании. Литье алюминия HTS — технически довольно сложный процесс, но он очень популярен, так как имеет много преимуществ перед другими методами литья.

В нашей компании работает высококвалифицированная команда. Рисунки форм можно отправить в электронном виде по электронной почте. Наши офисы расположены во многих городах России: Москве, Санкт-Петербурге, Казани, Челябинске, Калуге, Ростове-на-Дону и многих других. Мы всегда готовы к долгосрочному сотрудничеству.

Мы всегда готовы к долгосрочному сотрудничеству:

Читайте также: Что можно варить вольфрамовыми электродами

Классификация литья

Кастинг включает в себя множество подкатегорий, которые существенно различаются в зависимости от множества критериев. Классификация литья металлов на основные виды приведена в таблице.

- из черного;

- из цветного;

- из редкоземельного;

- из сплавов на основе черного или цветного металла.

- центробежного типа;

- вакуумного типа;

- статического (неподвижного) типа;

- непрерывного типа;

- электрошлакового типа;

- посредством выжимания;

- в песчаные формы;

- в вакуумно-пленочные формы;

- в оболочковые формы;

- в формы из смесей холодного твердения;

- в кокиль;

- в землю;

- под давлением;

- по моделям выплавляемого типа;

- по моделям газифицируемого типа;

- по моделям замораживаемого типа и т. д.

- точное;

- грубое;

- прецизионное.

- бытовое;

- декоративное;

- медицинское;

- техническое;

- художественное.

Наиболее важными критериями являются материал изделия и технология литья. Поэтому стоит более подробно рассмотреть их категории.

Материал отливок

Все существующие металлы можно отливать, но их пригодность для этого процесса далеко не одинакова. Они отличаются друг от друга своими литейными свойствами — основными параметрами процесса. Наиболее важным показателем пригодности материала для литья является его текучесть. Этот параметр отражает способность заполнять любые формы. Степень текучести материала зависит от следующих характеристик:

- химического состава;

- внутренней структуры;

- температуры плавления.

Изготовление отливок — Основные этапы

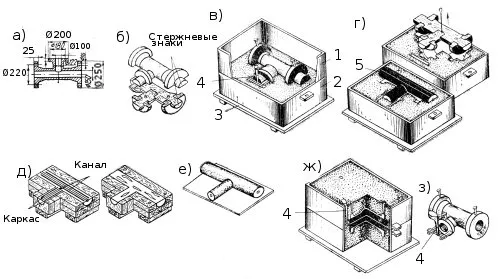

Отливки производятся в литейном цехе. Последовательность шагов для производства отливки показана на рисунке. 38

. Отливки производятся в форме (рис. 39, г) с полостью (рис. 39, а), соответствующей форме.

Для формирования полости в форме, конфигурация которой соответствует наружной поверхности отливки, используйте деревянную или металлическую модель (рис. 39, б

), используя модель для получения оттиска на литейном песке, помещенном в рамки, называемые колбами 1 и 2 (рис. 39, в).

Для создания внутренних полостей в отливке в форму помещают стержень 5 ( рис. 39, г

). Стержни имеют форму внутренних полостей отливки. Они изготавливаются в стержневых ящиках (рис. 39, е) из стержневых смесей, состоящих из песка и вяжущих веществ, которые придают высушенным стержням необходимую прочность.

. Технологическая схема производства отливки

. Последовательность производства отливки: a — проектирование детали; b — деталь; c и d — изготовление формы; e — стержневой ящик; f — стержень; g — форма; h — отливка.

Выкройки и керны изготавливаются по меткам керна. Отметки керна (рис. 39, б

) называются выступающие части на шаблоне и стержне, которые не образуют непосредственно форму. Отметки шаблона используются для формирования углубления в форме, в которое вставляются сердечники. Рассмотрим процесс производства отливок. Изготовьте модель и стержневую коробку из дерева или металла в мастерской по изготовлению моделей в соответствии с чертежом детали (рис. 39, а). Для облегчения изготовления формы стержневая модель (рис. 39, б) и стержневой ящик (рис. 39, д) являются съемными.

На участке песчаного литья формовочная смесь используется для создания формы по модели. Половина модели и колба помещаются на плиту, засыпается песок и уплотняется. Колбу переворачивают вверх дном и помещают вторую половину модели в половину формы (рис.). 39, в

) и модель литниковой системы 4, которая формирует каналы для заливки металла в форму.

Затем вставляется вторая бутылка, засыпается формовочная смесь и уплотняется. Затем следуют следующие этапы работы: Подъем верхней половины формы; извлечение половины моделей из двух половин формы ( рис. 39, г

), сердечник 5 помещают в форму (рис. 39, г); верхнюю половину формы закрывают (рис. 39, ж). В стержневой секции в стержневом ящике (рис. 39, e) из стержневой смеси изготавливается стержень (рис. 39, f). Для повышения прочности сердечников их сушат в сушильных шкафах.

В плавильном отделении металл расплавляется в специальных плавильных печах и заливается в формы. Когда металл застывает в формах, получается отливка (рис. 39, з

), который получают путем разрушения формы.

На участке очистки из отливок удаляются стержни, а затем литниковая система 4 разрезается или отделяется (рис. 39 h). 39, з

), очистить отливку от пригоревшего литейного песка, при необходимости удалить остатки литья, провести термическую обработку и испытать отливку. После очистки и испытаний отливки отправляются в цех или на склад готовой продукции для механической обработки.