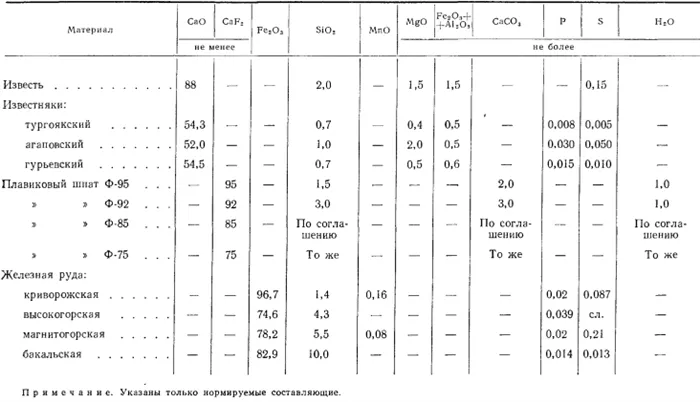

Содержание других оксидов в извести ограничено по следующим причинам: Кремнезем, чтобы при определенной основности шлака она была ниже; оксид магния, чтобы шлак был более текучим и активным; оксиды железа, чтобы не препятствовать процессу десульфуризации.

Шихта в металлургии — что это такое

Металлургия — это отрасль производства, которая производит промышленные металлы и сплавы. Целью является получение расплава, соответствующего государственным стандартам по химическому составу и механическим свойствам. Процесс выплавки имеет множество характеристик, каждая из которых существенно влияет на качество продукта. Одним из таких факторов являются исходные материалы, т.е. стоимость.

Общие сведения

Шихта — это набор компонентов, необходимых для расплавления сплава. Загрузка шихты производится непосредственно в печь. Химический состав шихты варьируется и зависит от конкретного расплавляемого материала.

Смесь шихты может содержать как чистые металлы, так и отходы производства, такие как лом, стружка, отливки, остатки и отходы.

В шихте также содержатся флюсы и шлаки. Шлак добавляется в шихту за счет примесей в шихтовых материалах, особенно кремнезема. При выплавке он вступает в реакцию с чистым металлом, образуя оксиды железа, которые приводят к образованию природного шлака.

В качестве жидкостей используются сернистый ангидрид, фториды и хлорид натрия или хлорид кальция. Их основное назначение при травлении — защита расплавленного металла от контакта с воздухом. Когда газы воздуха, особенно водород и кислород, попадают в расплав, они значительно снижают его механические свойства. Эти процессы также приводят к неоднородности химического состава металла и, следовательно, к неравномерному распределению прочности в диапазоне сплавов.

Исходные данные для расчета шихты

Расчет шихты заключается в определении массы партии металла (шихты), необходимой для выполнения конкретной литейной программы, и определении состава шихты в соответствии с химическим составом жидкого металла с учетом потери элементов в процессе плавки в печи.

Масса загрузки металла для литейной программы складывается из следующих элементов: масса годных отливок, произведенных литейным цехом за данный период времени; масса возвратов (бракованные детали, бракованные отливки и отливки); масса безвозвратных потерь (потери элементов); потери металла при литье (брызги, брызги, брызги и т.д.).

Вес возврата можно определить как сумму весов литников и забракованных отливок, найденных в литейном цехе и в цехе механической обработки. При плавке чугуна в печи безвозвратные потери принимаются равными 4-5% от общей массы металлической шихты. Наиболее точно они определяются в мастерской, где рассчитывается заряд.

Заряд — это общее количество материала, подлежащего переработке в конкретном заводском процессе. Например, шихта для большой открытой земляной печи состоит из известного количества чугуна, железного и стального лома и известняка. ДП для купольной печи состоит из известного количества различных видов чугуна, кокса и флюса. Состав ДП зависит от состава продукта, расхода топлива, продолжительности операций, затрат и т.д. Сжигание в некоторых производственных помещениях, например, при плавке стали в тиглях, на многих предприятиях считается секретным. В прошлом наиболее продуктивные Ф.О. находили эмпирическим путем, частично по небольшим пробам (см. Пробирное искусство), частично путем серии прямых плавок. В настоящее время РВ рассчитывается на основе химического состава как конечных продуктов, которые будут производиться, так и имеющихся материалов. Стоимость рассчитывается таким образом, чтобы превышение стоимости произведенного продукта над стоимостью материалов было наибольшим. Таким образом, если у известного В. есть возможность выплавлять высококачественный чугун по рыночной цене, которая выше на одну единицу

железа, полученного в другом ш., но это связано с использованием руд, которые попадают в один пуд железа больше, чем в другой, поэтому, конечно, второй ш. выгоднее. Поэтому нам часто приходится пересчитывать исключительное, особенно если у нас есть различные материалы. Расчет шлака Бразека основан на предположении, что основание и кремнезем в шлаке образуют чисто химическое соединение и что основание может быть заменено другим, если их количества пропорциональны их эквивалентам. Этот расчет, конечно, является чисто стехиометрическим. Метод расчета для доменного производства, например, следующий: В первую очередь обратите внимание на анализ руд, ручьев и топливной золы, сумму веществ, которые они оставляют в шлаке, количество железа и марганца, содержащихся в материалах, последние элементы определяют соотношение между количеством шлака и количеством чугуна. Затем определите количество кислорода в каждом из материалов, входящих в шлак, общее количество в основаниях ( B ) и общее количество в кремнии ( S ). Отсюда легко определить избыток основного кислорода (β.) или кремниевого кислорода . для каждого вещества для получения желаемого шлака. Еще лучше вывести . и . т.е. количество каждого добавляемого вещества, чтобы вывести в Щ. 1 единицу веса избытка кислорода основания и кремниевой кислоты соответственно. Если получен силикат, в котором отношение основного кислорода к кислороду кремниевой кислоты равно n, то, как правило, получаются выражения: . B — ( S / n ) и . . . S — nB ). Баллинг привел следующие очень практичные таблицы: Пропорция по весу кремниевой кислоты требует пропорции по весу для:

| Простой кремнезем | Полусиликат | Два кремнезема | |

| Лайм | 1,82 | 1,21 | 0,90 |

| Магнезия | 1,30 | 0,86 | 0,86 |

| Глинозем | 1,11 | 0,74 | 0,74 |

| Оксид железа | 2,33 | 1,55 | 1,55 |

| Оксид марганца | 2,30 | 1,54 | 1,54 |

Для основы требуются части по весу:

| Простой кремнезем | Полусиликат | Два кремнезема | |

| Лайм | 0,55 | 0,82 | 1,10 |

| Магнезия | 0,77 | 1,15 | 1,54 |

| Глинозем | 0,90 | 1,35 | 1,80 |

| Оксид железа | 0,42 | 0,64 | 0,85 |

| Оксид марганца | 0,43 | 0,70 | 0,86 |

Шихтарник

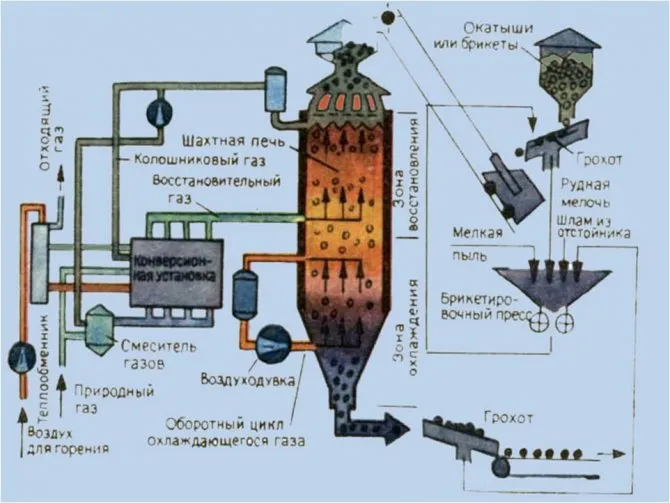

При больших количествах материалов, подлежащих переработке в металлургическом производстве, рудные склады используются для приема, контроля и хранения сырья и подготовки шихты.

Современные производственные мощности оснащены моторизованными погрузочными лопатами, которые позволяют ускорить все этапы подготовки груза. Предварительно приготовленную шихту сушат в специальных чанах при влажности 5-6 % непосредственно перед обжигом.

Для транспортировки шихты к плавильной печи используется специальное оборудование. Порционный питатель — это сложное оборудование, конструктивные особенности которого зависят от типа плавильной печи и типа порционного питателя.

Стекольная шихта

Основной продукт представляет собой смесь сыпучих и жидких компонентов, а также незначительных добавок. Наполнение стекла характеризуется исключительными требованиями к дозировке компонентов и однородности химического состава и распределения частиц по размерам. Компоненты, из которых складывается обвинение, могут включать:

- измельченный бой стекла;

- песок;

- сода;

- мел;

- селитра;

- полевой шпат;

- глинозем;

- доломит.

Это только свободные компоненты. Жидкими компонентами стеклянного заряда являются вода или мазут. В качестве микродобавок используются оксид кобальта и селен. Они добавляются в качестве предварительной смеси с наполнителем.

Стеклянная шихта для производства кристаллов

Особого внимания заслуживает оборудование для зарядки стекла. Он состоит из полной станции с несколькими подсистемами:

- конусная приемная воронка с уплотнителем;

- комплекс для разрезания мешка – удерживающая решетка и нож;

- вибратор, обеспечивающий дебалансировку;

- подъемно-транспротный конвейер;

- завалочная машина.

Когда питатель полностью заполнен, шихта подается в карманный отсек плавильной печи.

Посмотрите это интересное видео о том, как изготавливается стекло:

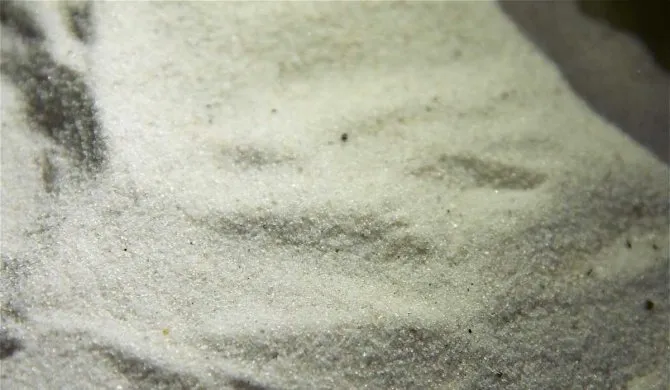

Основным источником неблагоприятного воздействия на здоровье является SiO2. Кремнезем — это кварцевый песок, который служит основным компонентом наполнителя для стекла. Самыми пыльными операциями, представляющими наибольший риск при производстве стекла, являются операции сушки, дробления и просеивания. Речь идет о концентрации пыли до 50 мг/м3, а в случае ручного просеивания — до 100 мг/м3. Сама пыль не так вредна, как свободный диоксид кремния. Он составляет 75% пылевой завесы и может вызвать силикоз у рабочих.

Работа с грузом также сопряжена с опасностью — необходимо строго соблюдать процедуру подготовки груза и следить за безопасностью. Посмотрите это видео, чтобы увидеть, что происходит, когда этот надзор отсутствует.

На видео показано, как печь взрывается, если загрузка размещена неправильно:

Шихта для коксования

Он представляет собой смесь дробленого угля разного качества. Их соотношение определяется конечным продуктом, т.е. коксом определенного качества. Оптимальная шихтовая смесь для гранулирования выбирается на основе технического анализа сырья и определенных свойств сырья:

- спекаемость;

- коксуемость;

- конечная усадка;

- давление распирания и прочие.

Оптимальная смесь зарядов редко остается строго постоянной по своему составу. Это иллюстрируется на примере производства металлургического кокса. Здесь 10-15% гранулированного материала состоит из гранулированного угля. Еще 2-4% составляют агломерационные добавки. Остальная часть состоит из этих углей:

- газовый – 45 – 55%;

- жирный – 17 – 25%;

- отощенно-спекающийся – остальное.

В настоящее время этот состав характеризуется недостаточной гранулируемостью. Для оптимизации свойств спекания в качестве органической добавки можно использовать, например, каменный уголь.

Подготовка и использование шихты

Схематически заряд готовится в несколько этапов:

- расчет необходимого количества компонентов шихты;

- их взвешивание;

- смешивание сырья;

- контроль качества производимого материала.

Сырье часто поступает неподготовленным для производства шихты. Перед использованием различные компоненты должны быть просеяны, измельчены или высушены. Это делается для того, чтобы удалить из сырья различные вредные добавки и перевести его в порошкообразную форму.

Иногда, однако, сырье перерабатывается на специальных заводах, расположенных недалеко от места получения необходимых ингредиентов. Таким образом, стекольные заводы получают материал, который уже идеально подготовлен для производства шихты; им остается только смешать его.

На этих заводах существуют специальные отделения для подготовки ингредиентов шихты и их смешивания. Каждое сырье сначала обрабатывается, затем дозируется и только после этого смешивается со всем остальным.

Стекольная шихта

Основной продукт представляет собой смесь сыпучих и жидких компонентов, а также незначительных добавок. Наполнение стекла характеризуется исключительными требованиями к дозировке компонентов и однородности химического состава и распределения частиц по размерам. Компоненты, из которых складывается обвинение, могут включать:

- измельченный бой стекла;

- песок;

- сода;

- мел;

- селитра;

- полевой шпат;

- глинозем;

- доломит.

Это только свободные компоненты. Жидкими компонентами стеклянного заряда являются вода или мазут. В качестве микродобавок используются оксид кобальта и селен. Они добавляются в качестве предварительной смеси с наполнителем.

Стеклянная шихта для производства кристаллов

Особого внимания заслуживает оборудование для зарядки стекла. Он состоит из полной станции с несколькими подсистемами:

- конусная приемная воронка с уплотнителем;

- комплекс для разрезания мешка – удерживающая решетка и нож;

- вибратор, обеспечивающий дебалансировку;

- подъемно-транспротный конвейер;

- завалочная машина.

Когда питатель полностью заполнен, шихта подается в карманный отсек плавильной печи.

Посмотрите это интересное видео о том, как изготавливается стекло:

Читайте также.

Он представляет собой смесь дробленого угля разного качества. Их соотношение определяется конечным продуктом, т.е. коксом определенного качества. Оптимальная шихтовая смесь для гранулирования выбирается на основе технического анализа сырья и определенных свойств сырья:

Читайте также.

- спекаемость;

- коксуемость;

- конечная усадка;

- давление распирания и прочие.

Оптимальная смесь зарядов редко остается строго постоянной по своему составу. Это иллюстрируется на примере производства металлургического кокса. Здесь 10-15% гранулированного материала состоит из гранулированного угля. Еще 2-4% составляют агломерационные добавки. Остальная часть состоит из этих углей:

- газовый – 45 – 55%;

- жирный – 17 – 25%;

- отощенно-спекающийся – остальное.

В настоящее время этот состав характеризуется недостаточной гранулируемостью. Для оптимизации свойств спекания в качестве органической добавки можно использовать, например, каменный уголь.

Стекольная шихта

Основной продукт представляет собой смесь сыпучих и жидких компонентов, а также незначительных добавок. Наполнение стекла характеризуется исключительными требованиями к дозировке компонентов и однородности химического состава и распределения частиц по размерам. Компоненты, из которых складывается обвинение, могут включать:

- измельченный бой стекла;

- песок;

- сода;

- мел;

- селитра;

- полевой шпат;

- глинозем;

- доломит.

Это только свободные компоненты. Жидкими компонентами стеклянного заряда являются вода или мазут. В качестве микродобавок используются оксид кобальта и селен. Они добавляются в качестве предварительной смеси с наполнителем.

Стеклянная шихта для производства кристаллов

Особого внимания заслуживает оборудование для зарядки стекла. Он состоит из полной станции с несколькими подсистемами:

- конусная приемная воронка с уплотнителем;

- комплекс для разрезания мешка – удерживающая решетка и нож;

- вибратор, обеспечивающий дебалансировку;

- подъемно-транспротный конвейер;

- завалочная машина.

Когда питатель полностью заполнен, шихта подается в карманный отсек плавильной печи.

Посмотрите это интересное видео о производстве стекла:

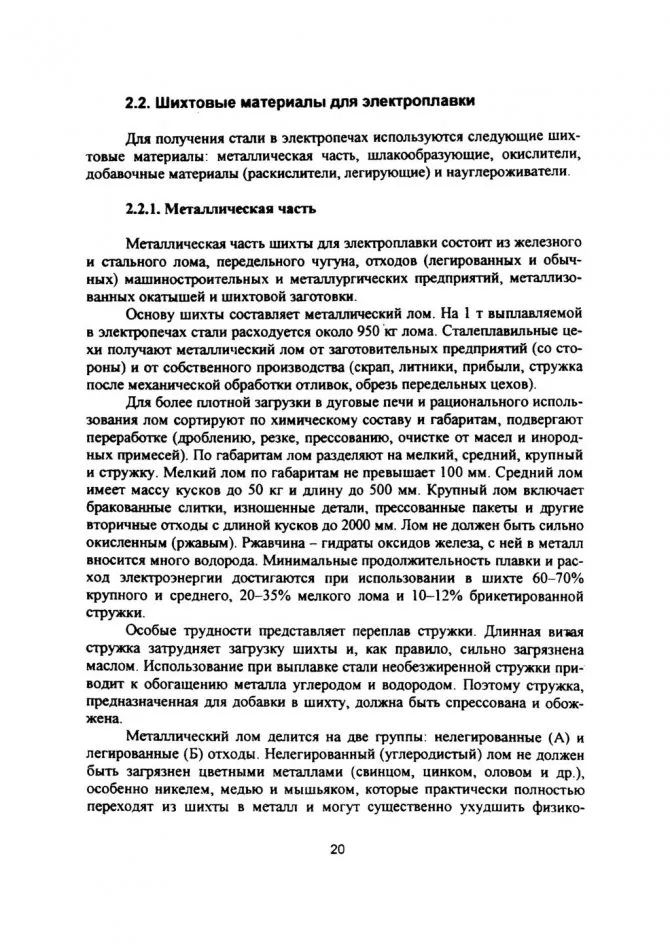

Металлическая шихта, упомянутая ранее, является одним из четырех основных материалов для производства стали. Она также включает в себя:

- флюс – шлакообразующие вещества;

- окислители;

- дополнительные составляющие – раскислители, науглероживатели и легирующие добавки.

Аналогичный состав литой шихты 40гмфр — высокопрочная конструкционная сталь и другие марки этого металла. Кроме того, в состав входят флюсы или хлопья. Это шлакообразующие вещества, для которых при расчете стальной шихты необходимо учитывать тип футеровки печи:

- Кислая. Под такую мартеновскую печь шлакообразующими веществами могут быть кварцевый песок, а также битый кирпич – шамотный или динасовый – см. лом огнеупоров.

- Основная. Тут в качестве флюса выступает, боксит, известняк или плавиковый шпат.

Вот как выглядит флюсующий известняк.

Окислители — это кислородсодержащие вещества, например, железная руда, специальные агрегаты и окалина. Их задача — катализировать окислительные процессы. В качестве альтернативы, окисление можно усилить, продувая металл газообразным кислородом.

Поэтому углеродистые материалы образуют класс карбонизирующих агентов. Они могут использоваться на стадии подготовки шихты или вводиться непосредственно в расплавленный металл. Это, в основном, кокс, а также электродный лом.

Важным свойством карбонизатора является его чистота от вредных примесей. Это относится, прежде всего, к содержанию серы и золы.

Ферросплавы, а также хром, алюминий, марганец и другие металлы служат раскислителями при производстве шихты.