В настоящее время кислородные конвертеры с донным впрыском (через отверстия в днище) и кислородные конвертеры с головным впрыском (через горловину) используются на металлургических заводах производительностью от 5 до 60 тонн.

Особенности кислородно-конвертерного способа производства стали

Важно отметить, что процесс выплавки стали с использованием кислородного конвертера имеет определенные особенности, связанные с технологическими нюансами в общем производственном процессе. Значительная стоимость конвертерного производства оправдывает амортизацию при эксплуатации любой продукции, особенно стали, выплавленной таким способом.

- Основные нюансы процесса

- Различия двух способов

- Особенности производства стали кислородно-конвертерным способом

- Особенности и секреты процесса

- Ведущие принципы выплавки качественной стали

- Планирование процесса

Основные нюансы процесса

В зависимости от технологических характеристик конвертерный процесс подразделяется на два варианта:

- Конвертерные процессы с донным воздушным дутьем – бессемеровский и томасовский процессы.

- Кислородно-конвертерный процесс с продувкой кислородом сверху и снизу.

При дробеструйной обработке чугун, залитый в конвертеры, обдувается воздухом снизу. Поскольку частицы воздуха окисляют примеси в чугуне, температура стали повышается до 1,6 тыс. градусов. Под воздействием тепла чугун превращается в сталь.

Для производства стали таким способом требуется не только специальное оборудование.

Технологические требования к подготовительным работам — первый пункт, который необходимо рассмотреть.

Безопасность является неотъемлемой частью этого вида работ. Инженер по охране труда должен регулярно проверять всех лиц, занятых на рабочем месте. Каждый работник должен быть проинформирован о любом изменении условий труда, каким бы незначительным оно ни было.

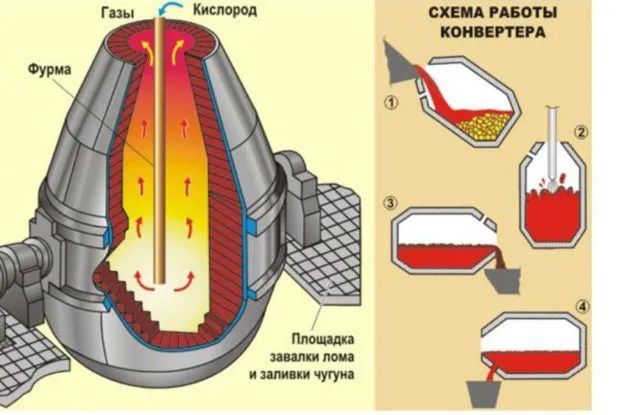

Производство конвертера с использованием очистки кислорода осуществляется в несколько этапов:

- в конвертер загружается металлолом;

- заливается чугунное сырье;

- включается продувка содержимого конвертера кислородом;

- загружаются сливы стали, шлаки и шлакообразующие.

Отдельные этапы могут выполняться только в описанной последовательности и в правильных пропорциях. Лом всех видов металла загружается в наклонный конвертерный контейнер с помощью погрузочных машин.

На следующем этапе специально установленные заливочные клапаны позволяют выливать необходимое количество чугуна. Затем возводится конвертер, и только после этого происходит разрядка кислорода. Необходима частота не менее 99,5 % О2.

После начала продувки важно загрузить часть шлака. Весь объем, включая железную руду, распределяется на несколько партий. Важно поддерживать скорость их загрузки, но не позднее 5-7 минут после первой стадии плавления.

Особенности и секреты процесса

Этот процесс отличается от других методов выплавки стали тем, что скорости очень высокие. Весь процесс обычно завершается всего за 14-24 минуты. Высокая температура позволяет установить мгновенную скорость растворения извести в шлаке.

Поэтому выплавка стали в одном конвертере, включая весь производственный процесс, занимает не более 30 минут. Важно отметить, что на качество основного процесса напрямую влияет неравномерность окисления отдельных компонентов, содержащихся в растении.

Читайте также: Распиловка древесины своими руками — как изготовить насадку для бензопилы.

Основной принцип процесса преобразования кислорода основан на регулировании температуры и изменении количества ударов. Необходимым условием эффективного процесса плавки является использование охладителей, таких как железная руда, лом и известняк.

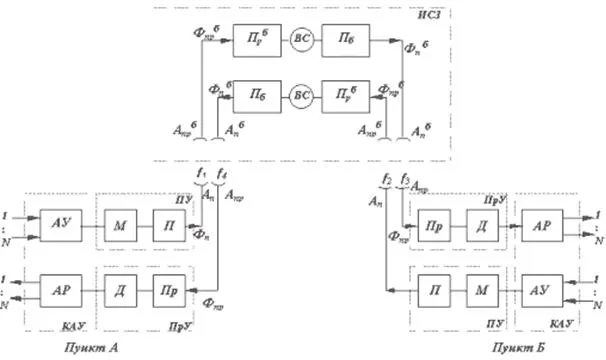

Пылевидные отходы очищаются с помощью котла-утилизатора. Все отходящие газы от процесса выплавки поступают в скруббер. Все производство кислородной стали контролируется современными мощными компьютерами.

Стоит отметить, что процесс нижней продувки производит гораздо меньший объем готовой стали, чем процесс верхней продувки. При использовании метода донной продувки скорость производства готовой стали намного выше.

Технологии для жидкой стали

Кроме того, результат на 1-2% эффективнее с точки зрения готового металла в конце всех производственных операций.

Кроме того, в ходе процесса сокращается продолжительность процесса очистки и ускоряется плавление лома. Все это позволяет создать определенный технологический процесс при меньшей высоте производственного здания.

К основным преимуществам процесса относятся:

- по сравнению с другими процессами выплавки у него более высокая производительность;

- конструктивная схема самого кислородного конвертера достаточно проста (обыкновенный металлический резервуар, то есть корпус, внутри которого находится огнеупорный материал);

- низкая стоимость расходов на огнеупоры;

- невысокая себестоимость получаемой стали;

- низкие капитальные затраты на строительство, даже с учётом добавления стоимости на строительство кислородных станций.

Опыт эксплуатации конвертеров показал, что экономическая эффективность на 14% выше по сравнению с методом открытой земли и на 25% выше по сравнению с методом электроплавки.

Наиболее очевидными недостатками являются:

- необходимость загрузки в конвертер только жидкого чугуна. Добавление и последующая переработка металлического вторсырья возможна только в небольшом количестве (не более 10%);

- на этапе технологической продувки вместе с углеродом выгорает достаточно большое количество полезного железа. Технологические потери могут достигать 15%;

- возникают сложности в организации системы контроля и регулирования конвертерного процесса выплавки стали. Это связано с высокой скорость протекания химических процессов;

- недостаточный контроль не позволяет получать сталь точно заданных технических характеристик.

Планирование процесса

Очень важно, чтобы перед любым сплавлением было проведено детальное планирование всех оптимальных условий. К ним относятся:

- расход чугуна и лома;

- уровень подачи кислорода в фурму;

- приблизительные расчеты по концентрации фосфора, серы и шлаков;

- анализ окончательной массы стали и заданных объемов отходов.

Удельная интенсивность процесса кислородного синтеза в конвертерах позволяет производить большое количество сырья с минимальной нагрузкой на процесс. Важную роль играет разработка и выбор сопутствующих условий, а также организация технологии производства.

Высококачественная сталь производится в стране не только на крупных литейных заводах, но и на небольших предприятиях, а для эффективного производства требуются необходимые мощности завода и квалифицированная рабочая сила.

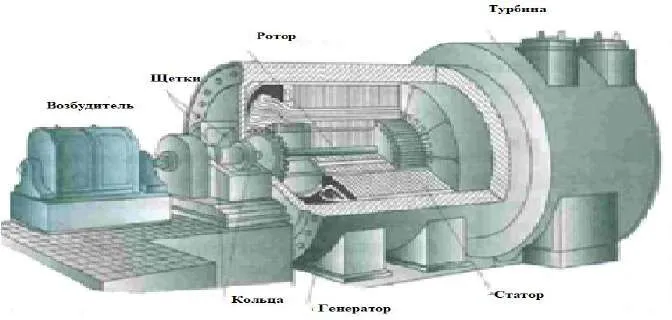

Конвертерный способ производства стали

Суть конвертерного процесса заключается в том, что чугун, залитый в плавильную печь (конвертер), обдувается воздухом снизу. Кислород воздуха окисляет примеси в чугуне и превращает его в сталь. Тепло, выделяемое при окислении, обеспечивает нагрев стали примерно до 1600 °C.

Процессы Бессемера и Томаса отличаются составом конвертерного покрытия.

Стальной лом сбрасывается в наклонный конвертер, а жидкое железо — в конвертер. В процессе разливки конвертер поворачивается в почти горизонтальное положение, чтобы жидкий чугун не выливался в копье. Газ или воздух продувается через копье, чтобы защитить его от железа и шлака. Затем он продувается, и конвертер поворачивается в вертикальное рабочее положение. В начале процесса продувки вводится порошкообразная известь, иногда с добавлением фторида.

В процессе продувки избыток углерода, кремния и марганца окисляется. Образуется шлак, из которого удаляются фосфор и сера. Реакции окисления используются для расплавления лома и нагрева металла. Процесс очистки завершается при определенном содержании углерода в металле.

Особенностью технологии донной продувки является более высокая скорость обезуглероживания металла, что обусловлено более интенсивной циркуляцией ванны и увеличением границы раздела газ-металл, а также более полным поглощением кислорода. Технологические преимущества конвертерного процесса с подачей кислорода снизу послужили основой для разработки комбинированных процессов верхней и нижней промывки металла.

Особенности и секреты процесса

Этот процесс отличается от других методов выплавки стали тем, что скорости очень высокие. Весь процесс обычно завершается всего за 14-24 минуты. Высокая температура позволяет установить мгновенную скорость растворения извести в шлаке.

Поэтому выплавка стали в одном конвертере, включая весь производственный процесс, занимает не более 30 минут. Важно отметить, что на качество основного процесса напрямую влияет неравномерность окисления отдельных компонентов, содержащихся в растении.

Основной принцип процесса преобразования кислорода основан на регулировании температуры и изменении количества ударов. Необходимым условием эффективного процесса плавки является использование охладителей, таких как железная руда, лом и известняк.

Пылевидные отходы очищаются с помощью котла-утилизатора. Все отходящие газы от процесса выплавки поступают в скруббер. Все производство кислородной стали контролируется современными мощными компьютерами.

Стоит отметить, что процесс нижней продувки производит гораздо меньший объем готовой стали, чем процесс верхней продувки. При использовании метода донной продувки скорость производства готовой стали намного выше.

Технология производства жидкой стали

Кроме того, результат на 1-2% эффективнее с точки зрения готового металла в конце всех производственных операций.

Кроме того, в ходе процесса сокращается продолжительность процесса очистки и ускоряется плавление лома. Все это позволяет создать определенный технологический процесс при меньшей высоте производственного здания.

Ведущие принципы выплавки качественной стали

По статистике, каждая десятая тонна стали, выплавляемая в мире, производится с помощью доменного процесса в кислородном конвертере.

Весь процесс способствует выплавке качественной стали при низких производственных затратах и подходящих условиях труда. Уникальные технологические возможности конвертерных установок позволяют использовать различные составы сплавов в дополнение к самому жидкому чугуну.

Этот процесс и его широкое применение с 1960-х годов вызвали определенный интерес в промышленности. Основная номенклатура типов судов для конвертерных заводов была создана Советским Союзом. Огромные суда имеют грушевидную форму и объем от 50 до 400 тонн.

Следует отметить, что размер конвертера влияет на улучшение качества готовой стали. Оптимальный удельный объем кислородного конвертера способствует мощной подаче кислорода и предотвращает выделение вспененного шлака и металлов.

Один из ключевых принципов металлургической промышленности для кислородных конвертеров заключается в том, что они проектируются с грузоподъемностью от 400 до 4 300 тонн и минимальной высотой 6-8 метров. Слишком низкие агрегаты вызывают выбросы вспененного металла из-за узких горловин. Это оказывает негативное влияние на весь производственный процесс и на качество самой производственной стали.

Конвертерная статистика

В Украине бессемеровский завод Днепропетровского металлургического комбината перешел на кислородное дутье в 1956 г. В 1957 г. был введен в эксплуатацию кислородно-конвертерный цех на «Криворожстали». В настоящее время в Украине действуют шесть конвертерных заводов (Арселор Миттал Кривой Рог, Азовсталь, ММК им. Ильича и Днепровский металлургический комбинат, Днепровский и Енакиевский металлургические комбинаты), в состав которых входят 16 кислородных конвертеров и один кислородно-газоперерабатывающий конвертер. Примечательно, что большинство из них разливают сталь из бытовых отходов (за исключением «Арселор Миттал Кривой Рог» и Днепропетровского металлургического завода).

Одной из особенностей конвертерного процесса является его высокая интенсивность: интервал плавки обычно составляет менее 40…45 минут при массе продукта 100…350 тонн. Помимо высокой удельной производительности, в пользу кислородного конверсионного процесса говорит его высокая совместимость с процессом непрерывного литья. Первая кислородно-конвертерная установка, в которой вся сталь разливалась в МНЛЗ, была введена в эксплуатацию на Новолипецком металлургическом комбинате в 1966 году. Эти конкурентные преимущества позволили процессу кислородного конвертирования очень быстро распространиться по всему миру и занять доминирующее положение в мировой системе производства стали.

Сегодня в мире насчитывается около 280 кислородно-конвертерных заводов, из которых до 700 конвертеров производят 65,5% всего мирового производства стали (811 млн. тонн в 2006 году). На 18 конвертерных заводах по всему миру установлены конвертеры увеличенного размера с производительностью 290-300 т и более. Четыре из них расположены в России (Череповецкий, Магнитогорский, Новолипецкий и Западно-Сибирский металлургические комбинаты), четыре в Японии (JFE Steel, Mizushima и Keihin, Nippon Steel, Yawata и Kimitsu), два в Германии (TKS Thyssen Krupp Stahl и Arcelor Mittal, Stahlwerke Bremen), по одному в Украине («Азовсталь»), США (Weirton Steel) и Южной Корее (Posco), Польше (Arcelor Mittal, завод Huta Katowice), Великобритании (Corus/Tata Steel, завод Scunthorpe), Франции (Arcelor, Fos sur Mer), Индии (SAIL, завод Bokaro) и Нидерландах (Corus/Tata Steel, Hoogovens Ijmuiden BV). Однако практика показывает, что конвертерный завод с тремя 400-тонными конвертерами может производить 10 миллионов тонн в год.

Основными производителями кислородно-конверсионной стали являются Китай, Япония, США, Россия, Южная Корея, Бразилия, Украина, Индия и др. (Таблица 1). Следует отметить, что на пять крупнейших производителей приходится две трети мирового производства, а на десять крупнейших — четыре пятых. Кроме того, в 2006 году Китай произвел 45% мировой конвертерной стали. Это показывает, что производство конвертерной стали в значительной степени сосредоточено в небольшом количестве промышленно развитых стран. Причем доля конвертерной стали в общем объеме производства в этих странах существенно различается: от 43,1% (США) и 56,4% (Украина) до 87% (КНР) и 74% (Япония).

Таблица 1: Основные показатели производства конвертерной стали в мире в 1996 и 2006 годах Страна

| Объем производства в 1996 году, млн тонн | Объем производства в 2006 году, млн тонн | Увеличение (+) или уменьшение (-) производства за 10 лет, %. | |

| КНР | 52,2 | 368 | 605 |

| Япония | 65,9 | 86 | 30,5 |

| Россия | 25,4 | 43,6 | 71,2 |

| США | 54,8 | 42,5 | -22,4 |

| Германия | 29,4 | 32,5 | 10,5 |

| Южная Корея | 23,5 | 26,3 | 11,9 |

| Украина | 10,1 | 23,1 | 128,7 |

| Бразилия | 20,1 | 22,8 | 13,4 |

| Индия | 12,6 | 20,8 | 65,1 |

| Франция | 10,9 | 12,3 | 12,8 |

| Всего в мире | 431,8 | 811,5 | 87,9 |

Область применения конвертерных видов стали

Недостатки мартенситного превращения в стали несколько ограничивают применение этой марки стали. Он используется для производства деталей, к которым не предъявляются высокие технические требования. Существует три марки кислородных конвертеров: из углеродистой стали, легированной стали и низколегированной стали. Эти марки используются для производства проволоки (прутков), труб малого диаметра и некоторых видов рельсов.

Специальная продукция активно используется в строительной отрасли. Почти вся так называемая сталь для автомобильной промышленности производится по конвертерной технологии. Он используется для производства широкого спектра металлических изделий: Болты, гайки, винты, саморезы, крепеж и т.д.

Футеровка конвертера

Основной целью стратегии снабжения конвертерного производства является достижение высокой долговечности для получения производительности конвертера, соответствующей минимальной удельной стоимости огнеупорных материалов. Последнее десятилетие характеризуется радикальным увеличением срока службы футеровки конвертера за счет использования комбинированной, сбалансированной системы, учитывающей характеристики износа отдельных зон, в том числе подверженных повышенной коррозии. Например, изделия разных марок и толщины используются в разных зонах огнеупора конвертера, что в конечном итоге приводит к равномерному разрушению огнеупорной футеровки в целом (табл. 4). Долговечность футеровки повышается за счет сокращения времени ее прямого контакта со струей кислорода. Для этого в начале процесса продувки шлакование обязательно ускоряется путем добавления доломитизированной извести для получения пенообразующего шлака. Повышение срока службы плакировки, конечно, достигается также за счет автоматизации процесса конвертирования, сокращения количества выстрелов в конвертере и предотвращения перегрева стали в конце процесса плавки. Чтобы продлить срок службы футеровки, американский отдел практик и решетчатых озер предложил процесс распыления шлака в кислородных печах, при котором азот подается под высоким давлением через верхнюю кислородную фурму или вторую фурму для распыления шлака в футеровку. Во время этого процесса шлак покрывает футеровку, остывает и затвердевает, образуя прочную защитную корку, которая предотвращает разрушение огнеупорных материалов. Шлакоструйная обработка колеблет преобразователь для нанесения покрытия на участки облицовки, подверженные повышенному износу при погрузке лома и опрокидывании металла. Дополнительный положительный эффект шлакования достигается за счет частичного плавления шлака при загрузке чугуна в конвертер, создавая слой влажного шлака перед началом продувки. современные методы контроля состояния облицовки конвертера путем измерения профиля облицовки и скорости износа играют важную роль в продлении срока службы облицовки. Одним из примеров является лазерная система, измеряющая профиль облицовки. Сканирование всего лица занимает от 25 до 30 минут. Участки с тонким покрытием могут быть восстановлены с помощью торкретирования и шлакоструйной обработки. Во время работы накладка контролируется 7…10 раз. В целом, даже сегодня нормальный срок службы огнеупорного конверсионного материала оценивается в 2,5… 3,5 тыс. калорий. Рекордные показатели, основанные на мониторинге системы и дополнительном ремонте облицовки, также достигают 10 … 15 тысяч калорий и более.

Этот процесс отличается от других методов выплавки стали тем, что скорости очень высокие. Весь процесс обычно завершается всего за 14-24 минуты. Высокая температура позволяет установить мгновенную скорость растворения извести в шлаке.

Поэтому выплавка стали в одном конвертере, включая весь производственный процесс, занимает не более 30 минут. Важно отметить, что на качество основного процесса напрямую влияет неравномерность окисления отдельных компонентов, содержащихся в растении.

Основной принцип процесса преобразования кислорода основан на регулировании температуры и изменении количества ударов. Необходимым условием эффективного процесса плавки является использование охладителей, таких как железная руда, лом и известняк.

Пылевидные отходы очищаются с помощью котла-утилизатора. Все отходящие газы от процесса выплавки поступают в скруббер. Все производство кислородной стали контролируется современными мощными компьютерами.

Ведущие принципы выплавки качественной стали

По статистике, каждая десятая тонна стали, выплавляемая в мире, производится с помощью доменного процесса в кислородном конвертере.

Весь процесс способствует выплавке качественной стали при низких производственных затратах и подходящих условиях труда. Уникальные технологические возможности конвертерных установок позволяют использовать различные составы сплавов в дополнение к самому жидкому чугуну.

Этот процесс и его широкое применение с 1960-х годов вызвали определенный интерес в промышленности. Основная номенклатура типов судов для конвертерных заводов была создана Советским Союзом. Огромные суда имеют грушевидную форму и объем от 50 до 400 тонн.

Следует отметить, что размер конвертера влияет на улучшение качества готовой стали. Оптимальный удельный объем кислородного конвертера способствует мощной подаче кислорода и предотвращает выделение вспененного шлака и металлов.

Один из ключевых принципов металлургической промышленности для кислородных конвертеров заключается в том, что они проектируются с грузоподъемностью от 400 до 4 300 тонн и минимальной высотой 6-8 метров. Слишком низкие агрегаты вызывают выбросы вспененного металла из-за узких горловин. Это оказывает негативное влияние на весь производственный процесс и на качество самой производственной стали.

Очень важно, чтобы перед любым сплавлением было проведено детальное планирование всех оптимальных условий. К ним относятся:

- расход чугуна и лома;

- уровень подачи кислорода в фурму;

- приблизительные расчеты по концентрации фосфора, серы и шлаков;

- анализ окончательной массы стали и заданных объемов отходов.

Удельная интенсивность процесса кислородного синтеза в конвертерах позволяет производить большое количество сырья с минимальной нагрузкой на процесс. Важную роль играет разработка и выбор сопутствующих условий, а также организация технологии производства.

Высококачественная сталь производится в стране не только на крупных литейных заводах, но и на небольших предприятиях, а для эффективного производства требуются необходимые мощности завода и квалифицированная рабочая сила.