Метод феррозондового неразрушающего контроля основан на обнаружении блуждающего магнитного поля дефекта в намагниченном компоненте с помощью феррозондового преобразователя.

Магнитный способ неразрушающего контроля

Термин «магнитный контроль» (сокращенно МК) относится к широкой группе методов, основанных на регистрации рассеянных магнитных потоков и/или изменений параметров магнитного поля, возникающих в предварительно намагниченном объекте при наличии поверхностных и подповерхностных дефектов. Размеры дефектов должны быть как можно меньше, в частности, глубина от 0,01 мм. Ширина апертуры — от 0,001 мм.

Представленный вид неразрушающего контроля очень эффективен для обнаружения дефектов в оборудовании и трубопроводах АЭС, сосудах и оборудовании, работающих под давлением, а также в различных узлах, механизмах воздушного и железнодорожного транспорта. К ним относятся валы, валы, боковые рамы, диски и подшипники. Магнитные испытания являются одним из немногих надежных методов проверки состояния и расчета срока службы стальных канатов, используемых для кранов, тросов, лифтов и т.д. Этот типнеразрушающий контрольЭтот вид неразрушающего контроля используется, когда необходимо проверить не только сварные швы, но и болтовые, клепаные, сварные и другие виды соединений.

При использовании метода магнитных частиц объект намагничивается, например, переменным, прямым или комбинированным полем. Это создает паразитные поля в области разрыва, которые должны быть зарегистрированы и декодированы. После этого происходит размагничивание.

В рамках технической сертификации и контроля качества продукции магнитный контроль позволяет решать следующие задачи:

- обнаружение нарушений сплошности поверхностного и подповерхностного типа – непроваров, трещин, закатов, флокенов, расслоений, волосовин, надрывов;

- измерение потери площади сечения стальных канатов и поиск локальных дефектов;

- определение механических свойств и микроструктуры листового, сортового, фасонного, полосового металлопроката, включая листы с немагнитными покрытиями и трубы из электротехнической, легированной, углеродистой стали. Магнитный метод контроля как одно из направлений структуроскопии регламентированГОСТ 30415-96;

- измерение толщины немагнитных токопроводящих и непроводящих покрытий на ферромагнитных основаниях. При помощи МК можно измерять гальванические и лакокрасочные покрытия, включая медь, хром, пластик, ЛКМ и иные материалы;

- проверка структурного состояния и прочностных качеств изделий и заготовок из чугуна и стали после термической обработки – закалки, отжига, нормализации, старения;

- проверка качества сварки и наплавки;

- измерение содержания легирующих элементов, сортировка изделий по маркам стали и т.д.

Сильные и слабые стороны магнитного контроля

1) высокая чувствительность даже к мельчайшим дефектам поверхности и поверхности, которые недоступны, например, для обычных методов. Особенно при использовании фосфоресцирующих суспензий и ультрафиолетового освещения,3) низкая экономическая стоимость. Ручное магнитное тестирование не требует дорогостоящего оборудования и расходных материалов,

4) экологичность.

Магнитные порошкии подвески гораздо безопаснее для здоровья водителя, чемЖидкостные индикаторыдлякапиллярный контроль. Сам рабочий процесс намного «чище», может выполняться без респираторов, и имеет меньше требований к вентиляции, спецодежде и т.д. Транспортировка, хранение и утилизация материалов для обнаружения жучков гораздо менее сложна,5) Отличная адаптивность в полевых испытаниях. Основное преимущество метода магнитного контроля заключается в том, что он позволяет непосредственно обнаруживать поверхностные аномалии в полевых условиях. Сюда входят объекты со сложной конфигурацией, большим радиусом кривизны, вне помещений и т.д. Но MK также идеально подходит для лабораторных условий. В отличие от

PVKиРентгеновский сканерОн не требует отдельного помещения и может проводиться в присутствии других сотрудников лаборатории, параллельно с другими производственными процессами и не во время перерывов,6) Наглядность результатов. Это относится как к ручному методу (съемка объекта камерой с ультрафиолетовой вспышкой), так и в особенности к автоматизированным системам (отображение сигналов на экране и составление подробных отчетов).

Самым распространенным, конечно, является

Основные методы магнитного контроля

магнитная пыль. Объект накладывается на маркерПорошок(черная или цветная флуоресцентная суспензия), а затем намагничивается. В областях без дефектов направление частиц совпадает с направлением магнитных линий. В случае дефектов, однако, картина меняется: пыль собирается вокруг трещины (поры, инородного включения и т.д.). Полученные следы проверяются и отмечаются на поверхности металлическим маркером, а после завершения декодирования объект размагничивается.Читайте также: Инструкция по применению Гомеовокса

Другим видом магнитного тестирования является магнитографический метод. Его главная особенность — запись магнитных полей на магнитную ленту, которая затем считывается специальным устройством. Эта технология была востребована в основном для сварных соединений, например, в газопроводах. Допустимая толщина металлической стенки составляла 20-25 мм. Метод продуктивен для обнаружения плоских дефектов и неэффективен для сферических дефектов.

Индуктивный метод магнитного тестирования основан на использовании специальных катушек, которые генерируют диффузные магнитные потоки. Сварной шов намагничивается, и катушка пошагово перемещается вдоль своей оси. При обнаружении дефектов в катушках наводится индукционный ток. Затем устройство считывает эти сигналы и сохраняет их. Индукционный метод считается недостаточно чувствительным для небольших дефектов.

Наконец, еще одним направлением магнитных испытаний является феррозондовый метод. Он активно используется, например, в вагоноремонтных мастерских для диагностики стоек, шпал и продольных балок, балансиров, тяговых хомутов и т.д. Основной особенностью является феррозондовый преобразователь, который регистрирует паразитные магнитные поля. В поврежденных местах напряженность магнитного поля резко меняется. Преобразователь обнаруживает эти изменения, преобразует градиент мощности в электрический сигнал и передает его на детектор неисправностей. Феррозондовый метод реализуется с помощью феррозондового дефектоскопа в режиме приложенного поля или остаточной намагниченности.

По сравнению с другими видами неразрушающего контроля, он имеет множество неоспоримых преимуществ, таких как 1) высокая чувствительность даже к самым мелким дефектам поверхности и поверхностей, недоступным для обычных методов, например

Сильные и слабые стороны магнитного контроля

1) высокая чувствительность для обнаружения даже самых мелких поверхностных и подповерхностных дефектов, недоступных, например, для обычного визуального контроля и зондового тестирования. Особенно при использовании фосфоресцирующих суспензий и ультрафиолетового освещения,ультразвуковой контроль); 3) низкие финансовые затраты. Ручное магнитное тестирование не требует дорогостоящего оборудования и расходных материалов. 4) Экологичность.Магнитные порошкии подвески гораздо безопаснее для здоровья водителя, чемЖидкостные индикаторыдлякапиллярный контроль. Сам рабочий процесс намного «чище», может выполняться без респираторов, и имеет меньше требований к вентиляции, спецодежде и т.д. Транспортировка, хранение и утилизация материалов для обнаружения жучков гораздо менее сложна,PVKиРентгеновский сканерОн не требует отдельного помещения и может проводиться в присутствии других сотрудников лаборатории, параллельно с другими производственными процессами и не во время перерывов,Самым распространенным, конечно, является

- снижение чувствительности при контроле швов с усилением;

- низкая выявляемость объёмных дефектов (шлаковых включений и пор). Метод «заточен», прежде всего, на поиск трещиноподобных несплошностей;

- ограничения по шероховатости. Чем она выше, тем ниже чувствительность;

- определённая зависимость от индивидуального уровня квалификации, знаний, опыта и личных качеств дефектоскописта;

- ограничения по материалам. Прерогатива этого вида дефектоскопии – ферромагнитные сплавы (сталь, железо, чугун и др.).

Основные методы магнитного контроля

магнитная пыль. Объект накладывается на маркерПорошок(черная или цветная флуоресцентная суспензия), а затем намагничивается. В областях без дефектов направление частиц совпадает с направлением магнитных линий. В случае дефектов, однако, картина меняется: пыль собирается вокруг трещины (поры, инородного включения и т.д.). Полученные следы проверяются и отмечаются на поверхности металлическим маркером, а после завершения декодирования объект размагничивается.Читайте также: Инструкция по применению Гомеовокса

Индуктивный метод магнитного тестирования основан на использовании специальных катушек, которые генерируют диффузные магнитные потоки. Сварной шов намагничивается, и катушка пошагово перемещается вдоль своей оси. При обнаружении дефектов в катушках наводится индукционный ток. Затем устройство считывает эти сигналы и сохраняет их. Индукционный метод считается недостаточно чувствительным для небольших дефектов.

Наконец, еще одним направлением магнитных испытаний является феррозондовый метод. Он активно используется, например, в вагоноремонтных мастерских для диагностики стоек, шпал и продольных балок, балансиров, тяговых хомутов и т.д. Основной особенностью является феррозондовый преобразователь, который регистрирует паразитные магнитные поля. В поврежденных местах напряженность магнитного поля резко меняется. Преобразователь обнаруживает эти изменения, преобразует градиент мощности в электрический сигнал и передает его на детектор неисправностей. Феррозондовый метод реализуется с помощью феррозондового дефектоскопа в режиме приложенного поля или остаточной намагниченности.

На сайте defectoscopist.ru зарегистрированы тысячи МК всех уровней квалификации — I, II и III. Кроме того, на нашем сайте вы можете найти профессоров, исследователей, представителей поставщиков и компаний, производящих оборудование и материалы для обнаружения дефектов. Мы рады, что наша работа помогает коллегам

обсудитьМы рады, что наш проект помогает коллегам обсуждать рабочие вопросы, разбираться в теории и практике, подбирать материалы и оборудование, консультировать руководства и т.д.В помощь специалистам МК раздел ОТД содержит

имеет свой собственный разделс нормативно-технической документацией.Программа Defectoscopist.ru ежедневно собирает специалистов со всей страны для обмена опытом. Чтобы стать членом нашего профессионального сообщества и узнать секреты магнитной инспекции, вам нужно всего лишь

регистрна нашем сайте!Магнитный контроль сварных швов используется для обнаружения скрытых трещин или включений инородного происхождения в изделиях с ферромагнитным составом.

Неразрушающий контроль качества сварочных соединений с помощью магнитной дефектоскопии, технология выполнения основных магнитных методов

Принцип этого метода заключается в том, что при намагничивании ферромагнитных металлов и сплавов в местах пониженной внутренней целостности образуется зона дисперсии, а на краях дефектов формируются полюса. Таким образом, зона магнитной дисперсии на внешней стороне компонента фиксируется точно на поверхности области, где дефект возник внутри. Потенциальные линии магнитов огибают область дефекта и, таким образом, описывают конкретную область дефекта.

Дефекты глубиной до 2 мм смещают магнитные силовые импульсы по поверхности детали и создают локальное магнитное паразитное поле. Это происходит потому, что:

Существуют дефекты, которые могут вызвать нарушения в распределении линий магнитного потока без образования локального паразитного поля. Таким образом, чем больше препятствие, вызывающее дефект сварки, тем больше оно вызывает магнитное возмущение. Если дефект параллелен направлению линий электромагнитного поля, то результирующее возмущение магнитного потока невелико. Однако, если тот же дефект расположен перпендикулярно или наклонно к направлению линий магнитного потока, степень рассеяния потока очень велика.

- дефект разного происхождения имеет низкую магнитную проницаемость в соотношении с основным металлом (проницаемость меньше примерно в тысячу раз);

- сила возмущения электромагнитного потока зависит от расположения изъяна относительно направления силовых магнитных линий.

С помощью магнитной дефектоскопии можно обнаружить внутренние микротрещины шириной всего 0,001 мм.

Виды намагниченности (направления):

Преимущества данного метода проверки:

- Циркуляционный (для обнаружения продольных трещин).

- Продольный (для поиска поперечных трещин).

- Комбинированный .

Использование метода магнитного контроля при сварочных работах возможно только при использовании магнитных металлов.

- высокая чувствительность и точность обнаружения мест локализации дефектов ;

- быстрая скорость контрольного процесса ;

- доступное оборудование .

Основной причиной использования различных методов магнитного контроля является целостность проверяемой продукции. Для контроля качества сварных швов используются как магнитопорошковый, так и магнитографический методы, в то время как индукционный метод применяется реже.

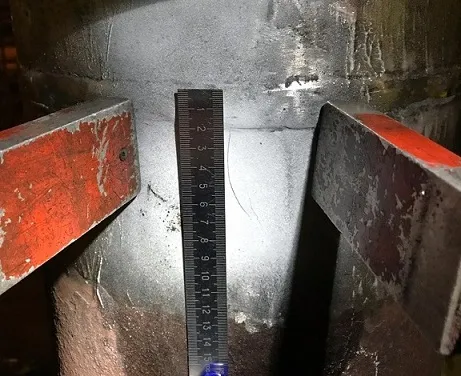

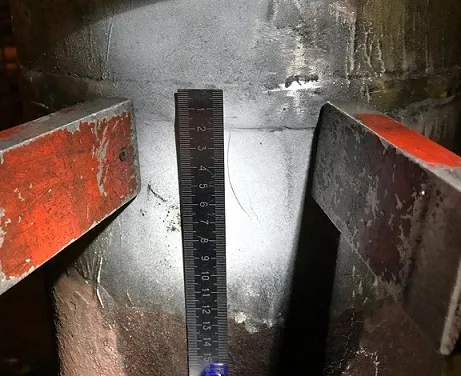

Виды магнитного неразрушающего контроля и их технологии выполнения

Контроль качества дефектов методом магнитного порошка основан на обнаружении локальной зоны рассеяния магнитного потока по поверхности дефекта с помощью ферромагнитного порошка. Порошок можно использовать в сухом или жидком виде, в водной или масляной магнитной суспензии. На область сварного шва наносится порошок с магнитными частицами. На эти частицы порошка начинает действовать нелинейная сила поля (пондеромоторная сила), которая стремится втянуть ферромагнитные частицы в область с наибольшей концентрацией магнитных линий. Это приводит к тому, что частицы железа образуют своеобразный рисунок на поверхности внутреннего дефекта. Это испытание можно проводить только на гладких, ровных и чистых металлических поверхностях.

Магнитопорошковая дефектоскопия

Варианты использования ферромагнитных порошков:

Оба варианта приемлемы для сухих и влажных порошков. Сварные швы с ферромагнитным составом могут быть проверены на относительную магнитную проницаемость с помощью этого метода.

- На зону сварочного шва наносят ферромагнитный состав специальным распылителем .

- Свариваемую деталь полностью опускают в емкость с порошком .

Дефекты сварного шва, которые могут быть обнаружены с помощью магнитопорошкового контроля:

Следует отметить, что использование порошка в сухом виде дает лучшие результаты, чем «мокрый» вид при обнаружении подповерхностных дефектов. Это объясняется более высокой чувствительностью. Для оценки чувствительности самого порошка используются тестовые образцы компонентов с различной степенью дефектности.

- поверхностные, с шириной от 0,002 мм и глубиной от 0,01 мм и больше;

- подповерхностные, расположенные до 2 мм глубины;

- внутренние, глубина более 2 мм (для расслоений или трещин с большим размером);

- брак под немагнитным покрытием с учетом того, что толщина покрытия составляет не больше 0,25 мм.

- Намагничивающее устройство .

- Ферромагнитный порошок или магнитопорошковая суспензия .

- Распылитель .

- Дефектоскоп .

- Тестовые образцы с браком .

- Размагничивающая установка .

Магнитографический метод контроля сварных швов основан на обнаружении паразитного магнитного поля, возникающего в зоне дефекта при намагничивании детали. Из-за образовавшихся трещин или полостей паразитное поле остается постоянным как отпечаток магнитного возмущения в упругой полосе дефектоскопа. Тестер должен быть прочно прикреплен к сварному шву. В магнитной полосе остаются частицы ферромагнитной пыли и таким образом отмечают область локального взаимодействия магнитного символа с интерференционным полем.

Магнитографический метод поиска брака

Затраты рассчитываются отдельно для каждого метода и каждого объекта.

Стоимость и срок прохождения аттестации

Формат обучения является полным и проводится на месте в учебном центре.

Для более точного расчета можете скачать анкету

Время обучения зависит от методов и объектов и начинается от 1 недели.

Услуги учебного центра можно оплатить банковским переводом при предъявлении договора.

От юридических лиц

Оплата услуг обучения юридическими лицами может быть произведена только после составления договора и выставления счета — банковским переводом.

От частных лиц

Клиент может оплатить счет за обучение через любое отделение банка в России.

Департамент

Магнитные методы неразрушающего контроля

| Строительство и инжиниринг | Тип |

| реферат | Язык |

| Русский | Дата добавления |

| 26.02.2017 | Размер файла |

| 169,1 K | Студенты, аспиранты и молодые ученые, которые используют базу знаний для своей учебы и работы, будут очень благодарны. |

Ферритометры используются для определения удельной теплоемкости рассматриваемого материала и для определения удельного размера возможных дефектов с помощью метода двулучепреломления.

Металлоискатели или ледоискатели необходимы для точного определения местонахождения шахт, шин, труб, цилиндров под слоем почвы/снега и т.д. Магнитное инспекционное оборудование незаменимо для поиска аварийных участков, обнаружения металлических предметов и т.д.

Были разработаны три основные области магнитного контроля:

— Тестирование дефектов сплошности в ферромагнитных материалах,

— Оценка структурного состояния и прочностных свойств ферромагнитных сталей и сплавов,

— Определение фазового состава.

Магнитные методы используются для:

— Измерение толщины неферромагнитного слоя на ферромагнитной подложке (магнитная толщинометрия),

— Обнаружение дефектов на поверхности и в подложке ферромагнитных материалов (закалка, шлифовка, усталостные трещины, волосяные трещины, расслоение, несварные швы, закалка и др. — метод магнитного порошка),

— Получение информации о магнитной проницаемости и ее изменении в зависимости от напряженности магнитного поля (индукционный метод).

— Магнитно-резонансная томография

Подробнее о магнитно-резонансной томографии

Определены наиболее важные области применения:

— Определение состояния микроструктуры и механических свойств холодного и горячего проката,

— Мониторинг состояния микроструктуры и прочностных свойств стальных и чугунных изделий, подвергнутых объемной термической обработке (отжиг, нормализация, закалка, отпуск и старение),

— Оценка напряженного состояния и его изменения в материалах и конструкциях после термической обработки и пластической деформации,

Выявление кристаллографической текстуры и анизотропии механических свойств во время штамповки или деформации слоистых листов,

— Контроль структуры, физико-механических свойств и толщины слоя продуктов поверхностного упрочнения различными процессами (закалка ТВЧ, химико-термическая обработка, закалка потоком энергии, вибромеханическая закалка, закалка в стали и отбелка в чугуне),

— сортировка, оценка качества основных легирующих элементов.

Метод, основанный на измерении силы Нс металла в контрольной точке, уже много десятилетий с большим успехом используется в производстве для магнитно-резонансной томографии. Приборы, использующие этот метод испытаний, обычно называют ковариационными измерителями или дозиметрами.

Магнитная толщинометрия основана на измерении притяжения постоянного магнита или электромагнита к поверхности изделия из ферромагнитного материала, на который нанесено немагнитное покрытие, и позволяет определить толщину этого покрытия.

Магнитный толщиномер используется для контроля толщины немагнитных покрытий на ферромагнитной подложке. Его можно использовать для измерения толщины как диэлектрических, так и электропроводящих слоев.

Все магнитные датчики можно разделить на три группы по принципу действия:

— Пондеромоторные толщиномеры,

— Пондеромоторные толщиномеры с индуктивным действием,

— Магнитостатические толщиномеры.

Особенности применяемых в настоящее время методов неразрушающего контроля, развитие и перспективы новых методов неразрушающего контроля. Сущность ряда физических методов неразрушающего контроля, обработка результатов, практическая значимость.

Сравнение разрушающих и неразрушающих методов контроля

1. ГОСТ 20911-89 Техническая диагностика. Термины и определения.

Понятие и характеристики методов неразрушающего контроля для контроля технического состояния изделий, сортов и их специфических свойств. Физические методы неразрушающего контроля сварных соединений, определение их эффективности.

Общая характеристика магнитных методов неразрушающего контроля, подробная характеристика метода магнитных частиц. Обнаружение поверхностных и подповерхностных дефектов типа несплошности материала изделия (несварные соединения сваркой).

Понятие, классификация и сущность неразрушающего контроля, его применение, физические принципы и технические средства. Основные элементы автоматических устройств. Принципы и методы ультразвуковой дефектоскопии, безопасность и экологичность проекта.

Понятие и методы неразрушающего контроля качества, их значение в производстве продукции и используемые инструменты. Виды дефектов металла, классификация и возможные последствия. Неразрушающий контроль качества с методами обнаружения дефектов.

Методы и средства для неразрушающего теплофизического контроля полимерных покрытий на металлических подложках. Свойства материалов, используемых для изготовления полимерно-металлических изделий. Имитационное исследование методов неразрушающего контроля.

Ультразвуковые методы контроля позволяют получить информацию о дефектах, расположенных на большой глубине в различных материалах, объектах и сварных швах. Физические принципы ультразвуковой дефектоскопии. Классификация методов испытаний.

На основании положений ГОСТ 24450-80 «Контроль магнитный неразрушающий. Терминология и определения» (переиздание), можно сказать, что методы магнитного контроля различаются в зависимости от оборудования, используемого в процессе и необходимого для сбора информации.

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

Методы магнитного контроля

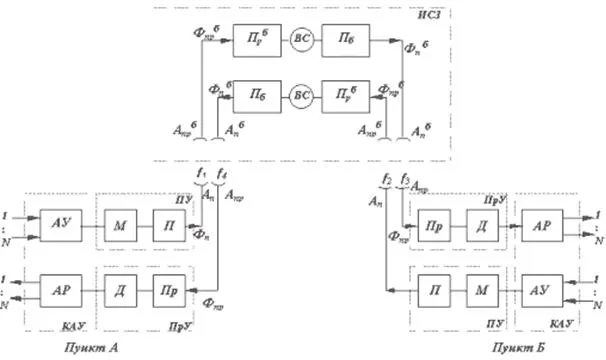

В зависимости от оборудования, используемого в процессе контроля, различают такие методы МК:

Существует еще один метод магнитного управления — метод эффекта Холла. Он основан на анализе с помощью специальных преобразователей (преобразователей Холла).

- Магнитопорошковый. Цель – обнаружение поверхностных деформаций, а также повреждений на глубине до 2 мм. Предполагает использование особого вещества – магнитного порошка.

- Индукционный контроль. Предполагает применение индукционных катушек. Последние улавливают колебания полей над анализируемыми объектами.

- Магниторезистивный контроль. Проводится с использованием особых преобразователей.

- Феррозондовый магнитный контроль. Метод предполагает использование феррозондовых преобразователей.

- Магнитографический контроль. Предполагает запись магнитных полей на специальный носитель с последующим воспроизведением сигналограммы (ГОСТ 13699-91 «Запись и воспроизведение информации. Термины и определения»).

- Пондеромоторный. Основан на взаимодействии магнитного поля объекта с полем постоянного магнита, электрического магнита или же рамки с током.

- Магнитополупроводниковый контроль. Предполагает регистрацию полей с помощью магнитополупроводникового оборудования.

Неразрушающие методы магнитного контроля обычно используются для различных целей. К ним относятся:

Какие дефекты и повреждения позволяет выявить МК

Дефекты, которые можно обнаружить с помощью магнитных методов контроля:

- контроль заполнения ферромагнетиками занимаемых объемов (выявление пустот, дефектов);

- анализ прочности и состояния конструкций, элементов из ферромагнетиков и редкоземельных металлов;

- определение кристаллической структуры, однородности или неоднородности состава сплава, его свойств по всему объему.

Использование магнитных методов контроля широко распространено во многих отраслях промышленности:

- внутренние, в том числе крупные (на глубине до 2 мм);

- незначительные (на аналогичной глубине от поверхности);

- повреждения под немагнитным слоем, если его толщина не превышает 0,25 мм и др.

Где используется МК

Наиболее распространенными объектами магнитного контроля являются магистральные трубопроводы, клапаны, стальные резервуары, промышленные сосуды, прокат и т.д.

- нефтехимической;

- металлургической;

- энергетической;

- машиностроительной;

- нефтегазовой и др.

Магнитный контроль сварных швов является одним из неразрушающих методов. Дефектоскоп проверяет готовые швы и покрытия. Он используется для всех типов сварных швов. Дефектоскоп обнаруживает небольшие инородные включения: Трещины, щели, куски шлака и другие дефекты. Применение методов магнитного рассеяния ограничено; для магнитного тестирования металл должен иметь определенную структуру, способность намагничиваться. Выявление дефектов с помощью магнитной пыли, магнитографии, индукции используется только для контроля сварных швов на ферромагнитных сплавах — углеродистых и низколегированных сталях, легированных кобальтом, цинком, марганцем.

Магнитная дефектоскопия как метод неразрушающего контроля сварных швов и соединений

Ферромагнитные сварные детали имеют внутренние молекулярные токи — электроны, вращающиеся вокруг своей оси. Они хаотично выравниваются без поля, создаваемого магнитами, которые компенсируют друг друга. Когда магнит приближается к поверхности, внутренние поля подстраиваются под внешние поля. Методы обнаружения магнитных дефектов выявляют нарушения магнитного потока, возникающие в препятствиях — зазоры, инородные включения.

Линии силы обводят дефектную область сварного шва. Плотность поля изменяется.

Понятно, что несплошности, совпадающие по направлению с потоком силовых линий, трудно обнаружить дефектоскопом, поэтому испытание проводят в нескольких направлениях, чтобы дефекты обнаруживались вертикально или наклонно. Чем больше внутреннее препятствие, тем сильнее возмущение поля. Дефекты имеют в сто раз меньшую проницаемость.

Принцип обнаружения магнитных дефектов заключается в намагничивании готовых швов, глубокие дефекты в сварном шве смещают силовые импульсы и происходит локальное рассеивание поля. Этот сдвиг обнаруживается чувствительным детектором дефектов. Происходит намагничивание:

Детекторы дефектов отличаются способом намагничивания и регистрации рассеяния поля. Каждый тип обнаружения дефектов сварки стоит изучить подробнее.

- за счет пропускания постоянного тока плотностью от 15 до 20 А/мм через 3-6 витков (создается электромагнитное поле);

- постоянным магнитом.

Маленькие частицы намагниченного металла могут изменять свое пространственное положение под влиянием рассеяния поля. Суть магнитного тестирования заключается в использовании ферромагнитного порошка:

Магнитопорошковый метод контроля

Под воздействием линий поля частицы образуют определенный рисунок; в области с наибольшей концентрацией слой частиц плотный. Испытание проводится на гладких, подготовленных поверхностях с помощью выровненного шовного валика. В диапазоне чувствительности используемого дефектоскопа допускается определенная шероховатость.

- в сухом виде, он рассеивается по плоской поверхности, дает самый достоверный результат;

- в виде водной эмульсии – частички будут удерживаться под небольшим уклоном;

- маслянистой суспензии с низкой текучестью, обволакивающей контролируемый участок (для основы используют керосин, трансформаторное масло).

На точность проверки влияют несколько параметров:

Читайте также: Как проверить сварной шов на герметичность.

- размер магнитящихся частичек;

- вида наносимого состава;

- способа намагничивания;

- расположение дефектов относительно силовых линий поля;

- качество подготовки зоны контроля;

- виды несплошностей.

Как проверить сварные швы на наличие дефектов Как проверить сварные швы сухим методом? Порошок наносится на металл с помощью распылителя или мелкоячеистого сита. Когда поле приложено, по тестируемой области слегка постукивают, заставляя частицы двигаться. Один и тот же участок проверяется дважды, чтобы быть уверенным в результате.

Во время дуговой сварки металлические детали намагничиваются под действием сварочного тока. В случае сильной остаточной намагниченности магнитопорошковый контроль проводится без использования детекторов дефектов.

Магнитные порошки обнаруживают различные дефекты шириной до 2 микрометров и глубиной до 2 мм:

Проверке может подвергаться не только сам сварной шов, но и зона термического влияния, где наиболее вероятно появление внутренних трещин. Для работы необходим блок намагничивания — магнитный дефектоскоп.

- поверхностные трещины;

- расслоения;

- пустоты.

Намагничивающее устройство может содержать электромагниты, подключенные к обычному источнику питания. После намагничивания компоненты размагничиваются устройством, встроенным в детектор неисправностей.

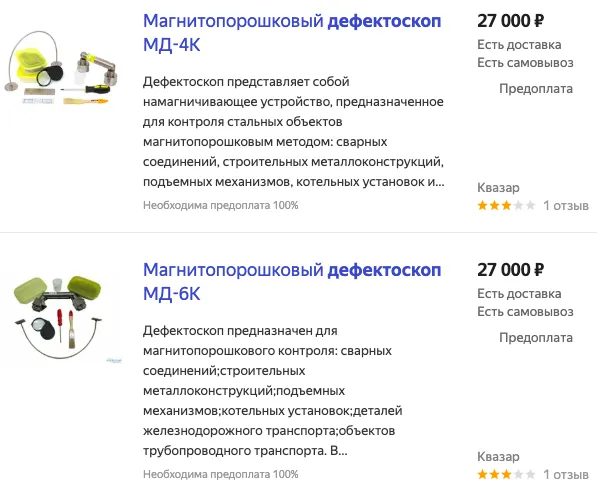

- мобильные, для работы в полевых условиях – МД-4К или МД-6, работающие на постоянных магнитах, не требующие электропитания;

- стационарные – ХМД-10П, МД-5, УМДЭ-2500, характеризующиеся высокой скоростью контроля сварных соединений;

- передвижные или переносные дефектоскопы, используемые на промышленных площадках, отдаленных объектах – МД-50П, ПМД-70.

Испытание магнитных частиц проводится на гладких, подготовленных поверхностях с помощью выровненного шовного валика.

Рассеяние линий поля генерируемого магнитного поля может быть зарегистрировано отпечатками пальцев на чувствительной ферромагнитной напыляемой пленке на основе триацетата или Labcoat. Размагниченная лента наносится на исследуемую поверхность, которая предварительно очищается и обезжиривается. Мембрана детектора неисправностей, прижатая к резиновому уплотнению, регистрирует рассеяние поля при намагничивании проверяемого соединения.

Магнитографический метод контроля

При магнитографическом методе для получения идентифицируемого отпечатка необходимо плотно прижать прибор к проверяемой части сустава. Метод имеет низкий предел чувствительности и обнаруживает макродефекты в сварных швах толщиной от 12 до 25 мм. Намагничивание производится в соответствии с глубиной диффузионного слоя, детектор трещин прикрепляется к эталонным лентам и испытывается с помощью тестовых образцов. Местоположение дефекта определяется визуально, и изображение выводится на экран дисплея. Информация на ленте автоматически декодируется считывающим устройством.

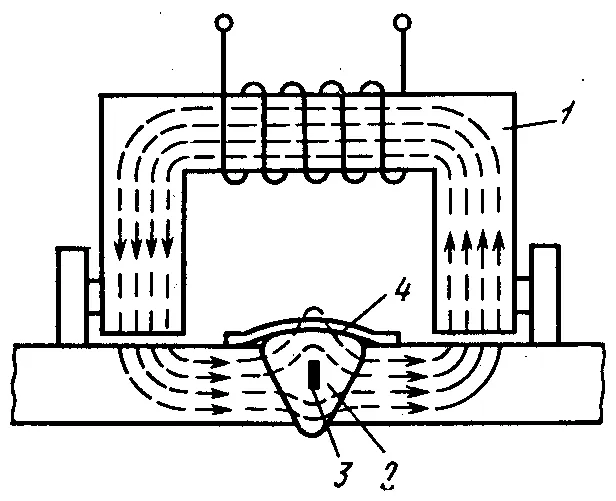

Схематическое изображение магнитографического испытания: 1. намагничивающее устройство; 2. сварной шов; 3. сварной шов.

Магнитографический метод в основном используется, когда есть риск, что плоскость, перпендикулярная линиям генерируемого поля, является неконформной. Вытянутые непустоты и шлаковые включения обнаружить сложнее, и для этого требуется опытный инспектор. Сферические пузырьки и оболочки с гораздо меньшей вероятностью будут обнаружены дефектоскопом.

Читайте также: Инструкция по холодной сварке пластика

Точность измерений зависит от типа ленты, плотности напыленных ферромагнитных частиц и их подвижности. Магнитные ленты предназначены для работы в различных температурных диапазонах. Детекторы неисправностей оснащены двумя типами считывателей:

Универсальные датчики неисправностей представляют собой магнитные блоки управления с двойной системой считывания, такие как MDU-2U, MGK-1, MD-10IM.

- импульсные (МД-9) выводят индикацию на экран электронно-лучевой трубки с разной амплитудой, частотой, по этим показателям судят о величине и залегании дефектных образований;

- телевизионные (МД-11) выводят на экран расплывчатое изображение дефекта, по ней проще определить рельеф несплошности.

Точность показаний зависит от типа ленты, плотности частиц ферромагнитной пыли и их подвижности.