Для некоторых групп сталей существуют дополнительные обозначения. Например, свободно режущие стали обозначаются буквой A, подшипниковые — буквой S, быстрорежущие — P, электротехнические — E и магнитотвердые — E.

Виды и состав легированной стали

Легированная сталь — это металл, содержащий добавки, которые могут быть использованы для изменения его механических и физических свойств. Далее анализируются виды легированной стали и приводится их назначение.

- Что такое легированная сталь

- Производство

- Химический состав

- Свойства и характеристики

- Классификация легированных сталей

- По качеству

- По количеству добавок

- По назначению

- Маркировка легированных сталей

- Применение легированной стали

- Сварка сплавов

- Низколегированных

- Среднелегированных

- Высоколегированных

Что такое легированная сталь

Что же представляет собой это чудо легированных сталей? Что их отличает? Это углеродистые стали, в состав которых входят легирующие элементы для улучшения их свойств. Степень легирования может быть различной, но даже при небольших добавках качественные свойства материала многократно возрастают.

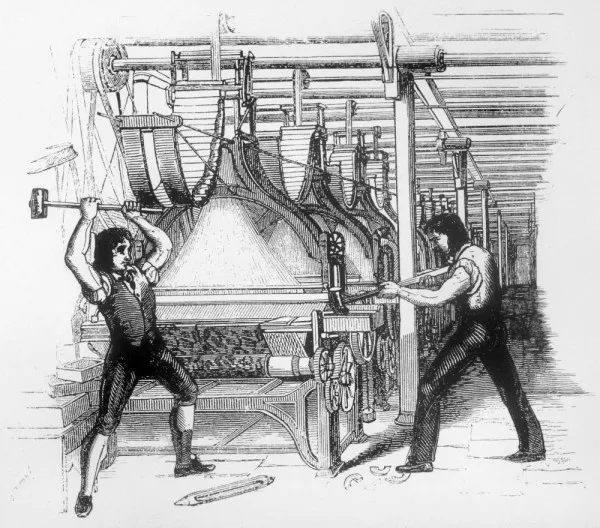

Производство

Сталь легируется двумя способами и по определенным правилам.

Наиболее важным является металлургический метод. В расплавленные металлы добавляются определенные присадки. Затем следует регулировка дальнейших параметров, после чего химические реакции протекают в ускоренном темпе.

Другой способ легирования заключается в нанесении добавок в качестве поверхностного слоя, чтобы элементы могли проникать друг в друга.

Химический состав

Стабильные добавки содержатся в легирующих элементах. Их можно найти в любом сплаве. Существуют также опциональные компоненты для сплавов. Основные компоненты включают:

- Железо. Главная черта этого ковкого металла – его присутствие в глубинах земли. По степени добычи он находится на втором месте вслед за алюминием. Он легко вступает в химические реакции, поэтому сплавлять его легко. Процент содержания железа может быть в диапазоне от 45 до 97-99 %., в зависимости от марки стали.

- Углерод. Считается одним из важнейших ингредиентов состава. Обычно элемент добавляют в размере от 0.1% до 1.4% от общей массы. Чем больше углерода, тем более прочен металл.

- Марганец. Полезный элемент, относящийся к основным. Если его количество меньше 1%, серьезный улучшений он не предаст. Внешне выглядит красиво – он серебристого цвета, поэтому металлические слитки от него имеют специфический оттенок. Главная польза в том, что он помогает удалять из материала кислород. В отдельных соединениях в соответствии с нормами гостов присутствует в количестве 11 – 14 % от общей массы. При этом сталь размагничивается, получается более ударопрочной и долго не изнашивается.

- Кремний – обязательный компонент состава, если в сплаве содержится свыше 0.8 %, обладает легирующими качествами. Как и марганец, он ликвидирует ненужный кислород. Повышает износоустойчивость, упругость, прочность материала при сильном нагревании.

Добавки включают в себя вредные компоненты. Специалисты пытаются удалить их, но полностью сделать это не удается. К ним относятся:

- Сера. Повышает вероятность появление трещин на нагретом металле.

- Фосфор. Увеличивает хрупкость материала.

- Кислород, азот и водород обладают свойствами «разрыхления» сплава.

- Окислы и нитриды увеличивают вероятность появления надрывов.

Другая группа элементов — случайные. Они появляются в контейнерах с микстурами, то есть смесями исходных компонентов, не обладающих полезными свойствами. Они безвредны, но поскольку их доля мала, они почти не влияют на структуру. К ним относятся:

Последняя группа включает в себя специальные элементы. Они используются для улучшения определенных свойств металла. Они придают сплаву упрочняющий эффект. Эти элементы вводятся дополнительно для усиления определенных свойств. К ним относятся:

- Титан;

- Ванадий;

- Молибден;

- Вольфрам;

- Некоторые другие.

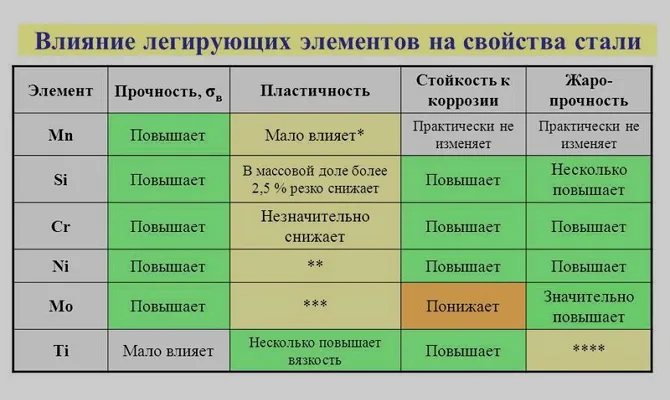

Свойства и характеристики

Свойства и характеристики легированных сталей сильно различаются. Они зависят от добавок, используемых в качестве легирующих агентов при производстве определенных видов стали.

Классификация легированных сталей

Классификация легированных сталей выглядит следующим образом.

По качеству

Легированные стали классифицируются на различные типы в зависимости от их качества:

- Конструкционные;

- Инструментальные;

- Имеющие особые физические свойства.

Применение: конструкционные стали и легированные инструментальные стали используются в областях, где требуется высокая прочность. Металлы с особыми свойствами устойчивы к коррозии и воздействию экстремальных температур и агрессивных химических сред. К таким материалам относится нержавеющая сталь.

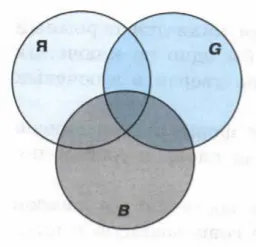

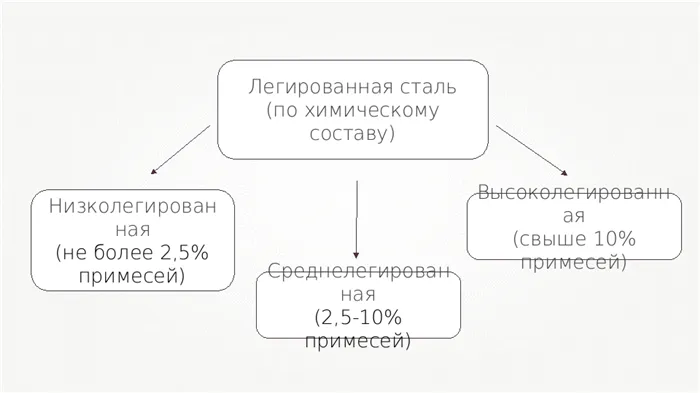

По количеству добавок

Существует три основных типа нержавеющей стали.

- Низколегированный. В такой стали присутствует 2.5 % легирующих добавок.

- Среднелегированный. В нем имеется от 2.5 до 10 % легирующих элементов.

- Высоколегированный. Сюда относят сталь, в которой число легирующих компонентов свыше 10 %. В отдельных разновидностях число таких элементов может достичь 50 %.

Интересно: Виды металлических нитей и их классификация

По назначению

Существует два типа легированных сталей, в зависимости от их практического использования:

- Машиностроительные материалы — используются при изготовлении деталей разных механизмов, в конструкциях корпуса. Проходят особую температурную обработку.

- Строительные сплавы — обычно применяются при производстве сварных металлических конструкций, их редко подвергают обработке высокой температурой.

Характеристика легированных сталей

Легированная сталь — это сталь, которая, помимо обычных примесей, имеет дополнительные добавки, необходимые для удовлетворения определенных химических и физических требований.

Обычная сталь состоит из железа, углерода и примесей, без которых сталь немыслима. Легированная сталь состоит из различных добавок, называемых легирующими агентами. Они используются для того, чтобы сталь обладала свойствами, необходимыми в определенных ситуациях.

В большинстве случаев никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь и кобальт добавляются в качестве легирующих элементов к железу, примесям и углероду. Такие вещества, как молибден и алюминий, также не редкость в этом материале. В большинстве случаев титан добавляется для повышения прочности материала.

Этот вид стали делится на три основные категории. Классификация легированной стали зависит от количества стали и содержащихся в ней примесей и дополнительных сплавов.

Виды легированной стали

Существует три основных типа легированной стали:

Она отличается тем, что содержит около двух с половиной процентов дополнительных легирующих элементов.

Она характеризуется наличием от 2,5 до 10 процентов легирующих добавок.

Эта марка стали характеризуется сталями с более чем десятипроцентным содержанием легирующих добавок. Легирующие элементы могут составлять до 50 % от общего содержания легирующих элементов.

Назначение легированной стали

Легированная сталь широко используется в современной промышленности. Легированная сталь обладает высокой прочностью, поэтому ее можно использовать для резки и дробления широкого спектра стальных изделий.

Существует множество групп легированных сталей, различающихся по назначению.

Наиболее важными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Свойства легированных сталей могут быть различными. Они являются результатом соотношения основных элементов. В любом случае, эти виды стали прочнее и более устойчивы к коррозии.

Качество легированных сталей различно. Они доступны в широком диапазоне марок. Сорта зависят от цели, для которой они производятся.

Сегодня существует множество требований к классификации легированных сталей. Используются цифровые и письменные оценки. Числа используются первыми в маркировке. Они являются показателем того, сколько сантиметров углерода содержит легированная сталь. За цифрами следуют буквы, которые указывают, какие легирующие элементы были использованы для получения стального сплава.

За цифрами могут следовать цифры, указывающие на количество легирующего элемента в составе стали. Если после легирующего элемента нет цифрового обозначения, то состав легирующего элемента минимален, даже до одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82.

| Категории стали | |||

|---|---|---|---|

| Ст | Fe | Ст | Fe |

| StO | Fe310-0 | St4kp | Fe430-A |

| St1kn | St4ps | Fe430-B | |

| Ст1пс | St4sp | Fe430-C | |

| St1sp | — | — | Fe430-D |

| St2kn | St5p | Fe510-B, Fe490 | |

| St2ps | St5Gps | Fe510-B, Fe490 | |

| St2sp | Cr5sp | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| StZp | Fe360-B | St6ps | Fe590 |

| StZgps | Fe360-B | Ст. ложка | Fe590 |

| StZsp | Fe360-C | Fe690 | |

| StZsp | Fe360-C | — | |

| Fe360-D | |||

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

| Статья | Символ | Идентификация элементов в металлах и сплавах | Статья | Символ | Идентификация элементов в металлах и сплавах | ||

|---|---|---|---|---|---|---|---|

| чёрный металл | Цветные металлы | чёрный металл | Цветные металлы | ||||

| Азот | N | А | — | Неодим | Nd | — | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | — | Н |

| Барий | Ва | — | Бр | Ниобий | Nb | Б | Нп |

| Бериллий | Be | Л | Олово | Sn | — | О | |

| Бор | В | р | — | Осмий | Os | — | Ос |

| Ванадий | V | ф | Ванадий | Палладий | Pd | — | Пд |

| Висмут | Bi | Ви | Ви | Platina | Pt | — | Пл |

| Вольфромио | W | В | — | Празеодим | Pr | — | Пр |

| Гадолиний | Gd | — | Гн | Рений | Re | — | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | — | Rg |

| Гафний | Hf | — | Гф | Ртуть | Hg | — | Р |

| Германий | Ge | — | Г | Рутений | Ru | — | Pv |

| Гольмий | Но | — | GOM | Самарий | Sm | — | Сэм |

| Диспрозий | Dv | — | DIM | Вести | Pb | — | С |

| Европий | Eu | — | Ев | Селен | Se | К | СТ |

| Железо | Fe | — | Ж | Серебро | Ag | — | Ср |

| Золото | Au | — | Зл | Скандий | Sc | — | C |

| Индий | In | — | Ин | Сурьма | Sb | — | Cv |

| Иридиум | Ir | — | И | Таллий | Tl | — | Тл |

| Иттербий | Yb | — | ITN | Тантал | Та | — | ТТ |

| Иттрий | Y | — | ИМ | Теллур | Те | — | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | — | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | TPD |

| Кремний | Si | С | Cr(K) | T\’lii | Tm | — | ТУМ |

| Лантан | La | — | Ла | Углерод | С | У | — |

| Литий | Li | — | Лэ | Фосфор | P | п | Ф |

| Лютеций | Lu | — | Люн | Хром | Cr | х | X(Chr) |

| Магний | Mg | Ш | Мг | Церий | Ce | — | Се |

| Марганец | Mn | Г | Mz(R) | Цинк | Zn | — | Ц |

| Медь | Cu | Д | М | Цирконий | Zr | Ц | CEB |

| Молибден | Mo | М | — | Эрбий | Er | — | Um |

Примеси оказывают различное влияние на свойства сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислорода (O2) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

Легирующие добавки вводятся в сталь для изменения ее свойств:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

Процесс легирования

Основным методом легирования стали является процесс объемного металлургического легирования. Основным методом легирования является смешивание базового элемента с легирующими агентами в различных типах печей (индукционных, вакуумных дуговых, тигельных, конвертерных, дуговых, плазменных и т.д.). Этот метод может привести к значительной потере активных ингредиентов (марганца, хрома, молибдена и т.д.).

Кроме того, имеются:

- механическое легирование;

- восстановление;

- электролиз;

- плазмохимическая реакция.

Механическое легирование осуществляется в барабанах, в центре которых находится вал с кулачками. Для получения нужного сплава используются порошкообразные компоненты. При вращении губок они «забивают» смесь, и легирующие добавки «вбиваются» в основу.

В процессе совместного восстановления оксиды легирующих элементов смешиваются с восстановителем, таким как гидрид кальция (CaH2) и нагревается. Таким образом, оксиды реагируют с металлами и происходит процесс диффузии, выравнивая состав сплава. Полученный оксид кальция (CaO) промывается водой, и сплав (в виде порошка) подвергается дальнейшей обработке. Металлотермическое восстановление использует металлы (магний, кальций, алюминий и т.д.) в качестве восстановителей.

Поверхностный сплав используется для придания определенных свойств поверхности изделия. Определенный элемент или сплав наносится на изделие в виде тонкого слоя, а затем поверхность расплавляется с помощью энергии (лазер, плазма, высокочастотный ток и т.д.) для создания нового сплава.

Существует два вида стали — углеродистая и легированная. Первый содержит железо, углерод (до 0,025) и некоторое количество неизбежных примесей. Легированная сталь — это углеродистая сталь с добавлением легирующего вещества (некоторых).

Существует два метода легирования стали:

- Объёмный – химический элемент попадает в структуры материала в его жидкой фазе.

- Поверхностный – диффузное внедрение или напыление – покрытие верхнего слоя материала.

Приведенные цифры не указывают точный процент содержания примесей. ГОСТ допускает отклонения в определенных пределах. Для понимания возьмем низкоуглеродистую сталь 40ХА. Допустимым стандартом является:

«А» — это указание на принадлежность к классам качества.

Виды

Легированные стали делятся на классы.

Инструментальные

Сырье для инструментов и их оснастки: режущие инструменты, высокоскоростные режущие инструменты, штампы, наковальни и ударные инструменты. Они делятся на пять основных групп, каждая из которых имеет свои требования: Твердость, красностойкость, ударопрочность и затачиваемость.

Для поковок, используемых для изготовления компонентов и деталей методом штамповки, необходимо учитывать важность износостойкости, стойкости к механической обработке, стабильности размеров при изменении температуры и физических нагрузках (удар).

Конструкционные

Наиболее распространенная группа сплавов. Используется для строительства фундаментов под стеллажи, машины и металлопрокат. Высокопрочная сталь, обладающая значительной пластичностью, вязкостью, хорошей обрабатываемостью и свариваемостью. Он термостоек и устойчив к растрескиванию, деформации и коррозии.

Примеры.

Конструкционные цементируемые

Иметь достаточную скорость диффузии углерода из цемента в сталь. Карбонизированный слой должен поглотить необходимое количество углерода для получения мартенситной структуры. Легированные стали легко поддаются резке и формовке в нормализованном или отожженном состоянии, поскольку в конструкциях требуются детали неправильной формы. Они обеспечивают минимальное искажение при закалке, высокую усталостную прочность, высокую износо- и коррозионную стойкость и высокую вязкость разрушения.

Примеры: 14CrN, 37CrN.

Жароупорные и теплоустойчивые

Основа для производства компонентов, работающих при высоких температурах. Термостойкие марки сохраняют свои свойства при температуре +550 °C. Жаростойкие марки характеризуются стабильными параметрами, коррозионной стойкостью и низкой текучестью.

Жаропрочные марки стали: Cr18N25S2, 1Cr14N14A2M.

Примеры жаропрочных сталей: 20XML, 15X1M1F, 12X1MF.

Коррозионные (нержавеющие, кислотостойкие)

Коррозионная легированная сталь является сырьем для литых оснований машин, работающих в агрессивных условиях. Нержавеющие марки используются для производства оборудования и инструментов, устойчивых к коррозии и окислению.

Нержавеющая сталь особенно устойчива к коррозии в рабочей среде. В состав входят титан, медь, селен, алюминий, хром и марганец.

Примеры.

Кислотостойкие стали устойчивы к воздействию кислотной среды. Они практически не подвержены внутрикристаллической коррозии в результате воздействия фосфорной и серной кислот в течение длительного времени. Марки становятся устойчивыми благодаря хрому, который образует прочный защитный слой на поверхности материала. Включения никеля обеспечивают более однородную структуру, а титан и молибден улучшают механические свойства сплава.

Кислотостойкие нержавеющие стали.

Устойчивые к воздействию водорода, сероводорода

Сырье для производства оборудования, труб для синтеза метанола, аммиака и сырья для производства искусственного каучука. Они используются для производства бензина из бурого угля, гидрогенизации альдола и транспортировки нефтепродуктов.

Водородсодержащие стали ударопрочны и не становятся хрупкими даже при отрицательных температурах, если этого требуют условия эксплуатации. Содержание фосфора в них составляет менее 0,015%, а содержание серы — 0,008%. Обработка кальцием повышает коррозионную стойкость. Марки в основном имеют мартенситную структуру и в основном разрабатываются в соответствии с требованиями заказчика.

Сварка сплавов

Легированные стали имеют множество различных сварочных свойств, обусловленных их поведением при нагреве и химическими реакциями. Сварочные процессы и электроды в большинстве случаев подбираются индивидуально в соответствии с технической документацией.

Низколегированных

Они хорошо свариваются, но швы часто повреждаются при больших нагрузках. Если сварные поверхности не подвергаются предварительному нагреву и резкому охлаждению, существует высокая вероятность образования холодных трещин и снижения сопротивления хрупкому разрушению. Для сварки рабочих электродов с низководородным фтор-кальциевым покрытием, полярность — обратная. Сварка выполняется за один проход, а широкие швы обрабатываются за два-три прохода.

Среднелегированных

Низколегированные марки свариваются электродом с таким же или более высоким содержанием легирующих элементов, так как некоторые компоненты сгорают во время сварки. Легирование сварного шва улучшает его свойства. Для более широких и глубоких суставов требуются электроды из материалов, обладающих большей деформируемостью. Используются специальные электроды, которые соответствуют химическому составу стали. Желательно их закаливать. Тонкие швы выполняются с помощью аргонодуговой сварки и одноразовых электродов.

Высоколегированных

Высоколегированные стали предъявляют особые требования к условиям сварки. Из-за низкой теплопроводности и низких коэффициентов расширения глубина нагрева детали увеличивается, и нагрев сильно изменяет ее геометрию. ГОСТ регламентирует использование электродов с покрытием из фторида кальция. Кислотостойкие типы свариваются плавящимися или неплавящимися электродами в атмосфере аргона. Толстые детали свариваются ручной дуговой сваркой.

Многие производители электродов указывают типы металлов и их сплавов, для которых предназначена продукция.

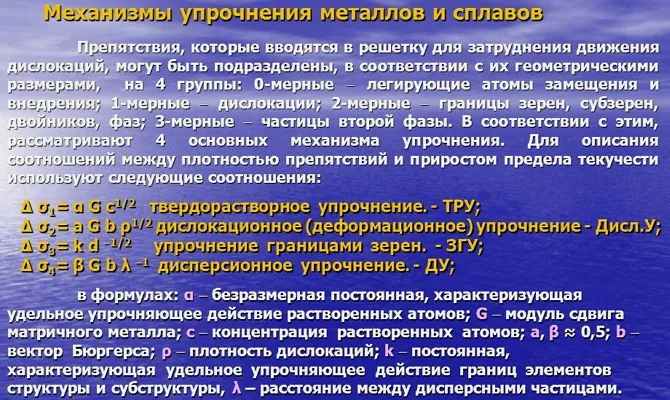

Влияние легирующих элементов на сталь – как делают идеальные сплавы?

Влияние легирующих элементов на свойства металлургических сплавов очень хорошо известно. Это позволяет получать композиции с уникальными технологическими свойствами путем введения в сталь различных добавок.

Компоненты, используемые для улучшения свойств стали, делятся на три подтипа в зависимости от их пригодности:

- Никель – обозначение в готовом сплаве – Н, молибден – М;

- Марганец – Г, хром – Х, кремний – С, бор – Р;

- Ванадий – Ф, ниобий – Б, титан – Т, цирконий – Ц, вольфрам – В.

Третий подтип включает остальные элементы для сплавов — азот (обозначение — А), медь (D), алюминий (U), кобальт (K), бор (P), фосфор (P), углерод (U), селен (E). Следует отметить, что такое разделение происходит в основном по экономическим причинам, а не по чисто физическим.

Что касается влияния добавок на изменения (полиморфы), наблюдаемые в сталях, то все легирующие элементы можно разделить на два типа. К первой категории относятся те, которые могут стабилизировать аустенит при любых температурах (в основном марганец и никель). Вторая группа состоит из элементов, которые могут поддерживать ферритную структуру в сплаве при определенных концентрациях (алюминий, молибден, хром, кремний, вольфрам и другие).

В соответствии с их влиянием на свойства и структуру сталей, добавки делятся на три типа:

- Легирующие элементы, способные создавать карбиды углерода при реакции с последним (бор, молибден, титан, цирконий).

- Добавки, обеспечивающие полиморфные превращения (альфа-железо в гамма-железо).

- Химэлементы, при использовании которых получаются интерметаллические соединения (ниобий, вольфрам).

Правильное легирование сталей требует добавления определенных добавок в точно рассчитанных количествах. Металлурги добиваются оптимальных результатов, когда «насыщение» сплавов осуществляется комплексно.

2 Какие свойства сплавов позволяют улучшить легирующие добавки?

Легирование позволяет снизить деформируемость изделий из различных видов стали, уменьшить минимальную холодную прочность сплавов, минимизировать риск появления в них трещин, значительно снизить скорость закалки и одновременно увеличить ее:

- прокаливаемость;

- ударную вязкость;

- текучесть;

- сужение (относительное);

- коррозионную стойкость.

Все легирующие добавки (кроме кобальта) повышают прокаливаемость сталей и снижают (часто очень значительно) критическую скорость закалки. Это достигается за счет повышения стабильности аустенита в сплавах.

Карбидообразующие элементы могут замещать атомы железа в цементите. Это делает карбидные фазы более стабильными. Явление упрочнения сталей диспергированием происходит при выделении карбидов из твердых растворов. Другими словами, он придает сплаву дополнительную твердость.

Карбидообразующие добавки также замедляют процесс коагуляции дисперсных частиц в сталях и предотвращают развитие аустенитных зерен (при нагреве). Эти легирующие факторы делают сплавы намного прочнее.

Аустенитная структура может быть улучшена с помощью других легирующих агентов, кроме углерода и азота.

Упрочненный аустенит имеет высокий коэффициент теплового расширения, становится парамагнитным и имеет более низкий предел текучести. Составы с такими свойствами необходимы для производства немагнитных и нержавеющих сталей. Аустенитные сплавы также могут быть хорошо упрочнены холодной штамповкой.

Стали с ферритной структурой также могут приобретать дополнительную вязкость за счет легирования. Этот эффект более выражен при использовании хрома и марганца. Осторожно. Прочностные характеристики сплавов увеличиваются по мере уменьшения геометрии ферритных зерен.

В легированные стали были добавлены химические элементы из различных групп таблицы Менделеева.

Легированные металлы обозначаются кириллицей для легированных сталей. Они используются для изменения свойств материала:

- Никель (Н). Увеличение теплоемкости, вязкости, пластичности, при параллельном снижении хрупкости, что упрощает обработку металла давлением.

- Хром (Х). Повышение твердости, сопротивляемости ударам. За счет добавки обеспечивается хорошая защита от ржавчины – именно по этой причине хрома всегда много в нержавеющей стали.

- Ниобий (Б). Увеличение сопротивляемости воздействию кислот.

- Кобальт (К). Улучшение таких показателей, как стойкость к ударам и высоким температурам.

- Медь (Д). Повышение прочности легированной стали, правда, при использовании этого легирующего элемента немного снижается уровень вязкости. Данный компонент обычно вносят для изготовления строительной стали.

- Титан (Т) и цирконий (Ц). Сокращение уровня зернистости, так как за счет этих металлов обеспечивается однородная структура, снижается вероятность растрескивания.

- Вольфрам (В) и молибден (М). Увеличение прочности при термической обработке, сопротивления коррозии.

- Алюминий (Ю). Повышение стойкости к появлению окалины во время воздействия высокой температуры.

- Ванадий (Ф). Улучшение структуры, обеспечение более высокой жаропрочности.

В легированные стали также добавляют неметаллические добавки:

- Марганец (Г). Снижение вредного влияния серы, фосфора и кислорода.

- Кремний (С). Повышение прочности при возможности сохранить вязкость.

- Селен (Е). Увеличение текучести, облегчение обработки механическим способом.

- Бор (Р). Улучшение микроструктуры, повышение показателей прокаливаемости.

- Азот (А). Обеспечение улучшенных механических свойств – этот компонент добавляют в высоколегированные стали.

Легированная сталь сегодня широко используется в промышленности. Высокая прочность позволяет использовать его в производстве оборудования для резки и дробления различных видов металлических изделий.

В настоящее время легированные стали используются в широком спектре областей применения, некоторые из которых:

- инструменты медицинского назначения, в том числе острые режущие предметы;

- лезвия;

- подшипники, детали, испытывающие высокую радиальную, опорную нагрузку;

- резцы, фрезы, сверла, иная оснастка станков в сфере металлообработки;

- корпуса для техники и приборов;

- нержавеющая посуда, такая как ведра, тазы, пр.;

- детали для автомобилестроения.

С точки зрения практического применения выделяются легированные стали:

- Машиностроительные, применяемые для производства деталей механизмов, конструкций корпуса. Они обязательно подвергаются температурной обработке.

- Строительные, их чаще всего используют для изготовления сварных металлических конструкций и лишь в редких случаях подвергают сильному нагреву.

Легированная сталь, о которой идет речь, является материалом для трех групп инструментов:

- режущих;

- измерительных;

- штампов.

Низколегированная сталь используется для изготовления железнодорожных вагонов, метро, трамваев, тракторов, сельскохозяйственной и другой техники. Он также используется для механических конструкций, которые работают в условиях изменяющихся динамических нагрузок и сезонных и суточных колебаний тепла.

Легированные стали могут иметь различные свойства, обусловленные соотношением основных элементов. Однако важно знать различия между различными стальными сплавами. Отличается повышенной прочностью и устойчивостью к ржавлению.

Почему следует обращаться именно к нам

Мы относимся ко всем клиентам с уважением и выполняем работы любого объема с одинаковой тщательностью.

Наши производственные мощности позволяют нам обрабатывать широкий спектр материалов:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении работ наши специалисты используют все известные методы металлообработки. Благодаря нашему современному оборудованию мы можем добиться максимального соответствия оригинальным образцам.

Чтобы приблизить заготовку к эскизу, представленному заказчиком, наши специалисты используют оборудование общего назначения, предназначенное для заточки инструментов для особо сложных задач. В наших цехах металл перерабатывается в пластик, из которого можно изготовить любую деталь.

Преимущество использования услуг наших специалистов заключается в том, что они соответствуют ГОСТу и всем техническим стандартам. Строгий контроль качества осуществляется на каждом этапе работы, поэтому мы можем гарантировать нашим клиентам, что изделие будет выполнено в точности с оригиналом.

Благодаря опыту наших мастеров в производстве стандартного продукта, отвечающего самым высоким стандартам. Мы опираемся на мощные материальные ресурсы и инновационные технологические ноу-хау.

Мы работаем с клиентами из всех регионов России. Если вы хотите разместить заказ на металлоконструкции, наши менеджеры готовы выслушать вас по всем вопросам. При необходимости клиент получит бесплатную профессиональную консультацию.