Несколько станков с ЧПУ могут быть объединены в гибкую автоматизированную производственную систему (APS), которая может быть дополнена гибким блоком автоматизации (SAU) и стать частью автоматизированной линии (производство в масштабах завода или цеха), APS.

Эксплуатация станков с использованием числового программного управления

Цикл обработки выполняется путем воздействия на механизм станка. Это действие называется контролем. Система управления машины состоит из одного или нескольких устройств, которые оказывают эти воздействия. Если управление осуществляется под контролем программы, записанной на носителе информации, то это ЧПУ.

CNC означает Computer Numerical Control, т.е. автоматический, что означает, что вся последовательность операций станка определяется командами, хранящимися в программном носителе.

С помощью этих команд автоматические, полуавтоматические и дублирующие машины выполняют свои прямые функции. Система ЧПУ — это сочетание специальных инструментов, методов и устройств, необходимых для применения числового управления.

TNC (т.е. устройство ЧПУ) является частью этой системы. Его задача — вывести процесс управления в соответствии с параметрами, записанными в программе ЧПУ.

В качестве носителей управляющих программ могут использоваться различные материалы. Например, это может быть так:

- перфокарта;

- перфолента;

- магнитная лента и другие носители, содержащие определенную информацию.

Существует два типа информации, которая может храниться на таком носителе:

- технологическая. Отвечает за последовательность использования разных элементов конструкции станка, изменение режима резки, изменения, касающиеся вращения шпинделя;

- геометрическая. Отвечает за форму изделия и его размеры, а также за взаимное расположение в пространстве инструмента и соответствующего изделия.

Станки с ЧПУ хранят оба типа информации на носителе программирования. Это отличает их от систем ЧПУ, в которых может храниться только информация о процессе.

Это позволяет высвободить большое количество инструментов, что также положительно сказывается на производительности машины.

По другой классификации станки с ЧПУ делятся на четыре группы:

- позиционные. Задаются только конечные точки, в которых располагаются исполнительные органы;

- контурные. Управляют движениями исполнительных органов по заданной траектории (криволинейной);

- универсальные. Объединяют свойства двух предыдущих видов;

- многоконтурные. Управляют одновременно несколькими узлами станка. В некоторых случаях возможно последовательное управление.

Информация записывается в инструмент программирования в виде математических формул и чисел. Машина выполняет задание в соответствии с созданными данными. Программы могут использоваться для настройки вращения, мощности, ускорения, скорости и других параметров.

Особенности конструкции

Поскольку работа на станках с ЧПУ выполняется без участия рабочего, к их конструкции предъявляются повышенные требования. Например, для увеличения жесткости станин, колонн и столов станков используются дополнительные ребра жесткости. Для двигателей привода/подачи используются кинематические цепи минимальной длины.

Широко используются электромагнитные муфты. Они позволяют автоматически переключать скорость. Механизмы вала должны быть более жесткими. Они становятся более сложными с дополнительными конструкциями (сцепление хомута с шестерней).

В этих машинах используются электродвигатели в сочетании с гидравлическим управлением крутящим моментом. Задержек в передачах не бывает. Существуют различные типы зубчатых колес без люфта. Они различаются по размеру.

Подшипники заполнены специальной смазкой и установлены на платформах. Каретка и каретка такие же, как и в стандартных машинах.

Современные станки с числовым программным управлением представляют собой сложные электромеханические устройства.

Они должны обслуживаться квалифицированным персоналом. В большинстве случаев в настройке и эксплуатации станка с ЧПУ участвуют два человека:

Более сложные задачи выполняются руководителем. В его задачи входит настройка и переналадка машины. Оператор непосредственно контролирует производственный процесс во время работы машины.

Обязанности наладчика и оператора

Как уже упоминалось, регулятор имеет большее количество функций. Его ближайшие задачи включают:

- подбор инструмента и его проверка;

- подбор наладки;

- установка инструмента и патрона;

- переключение переключателя в режим «От станка»;

- проверка системы (сначала на холостом ходу);

- введение программоносителя;

- проверка данных на нем;

- крепление заготовки, перевод станка в состояние «По программе»;

- обработка заготовки (только первой);

- сравнение полученного результата с конечной целью, при необходимости – внесение корректировок;

- повторная обработка детали в том же режиме.

Если в процессе переработки не обнаружено никаких нарушений, регулятор переводит машину в «автоматический» режим. Все это — задачи бригадира. Затем оператор взаимодействует с машиной. Его ближайшие задачи включают:

- замена масел;

- чистка рабочей зоны;

- смазывание патронов;

- проверка станка;

- проверка точности параметров оборудования.

Машину нельзя запускать до полной проверки всех систем. Особое внимание следует уделить надежному закреплению инструментов/инструментов. Также важно определить, подходит ли заготовка для машинного процесса.

Немного истории

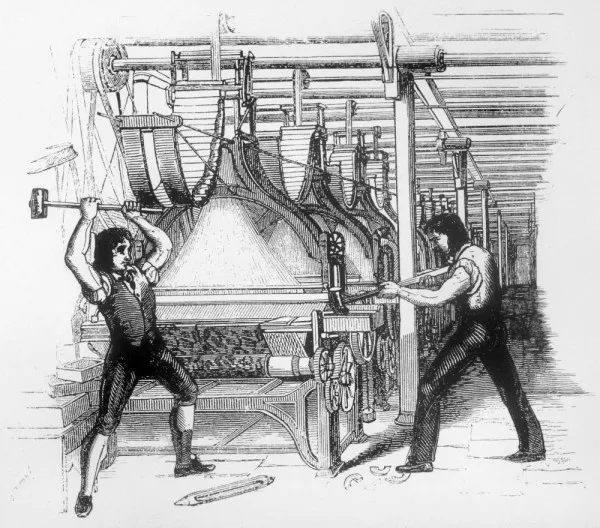

Однако современная история станков с ЧПУ началась только через полтора века после изобретения жаккардовой машины в Соединенных Штатах Америки. После Второй мировой войны, в конце 1940-х годов, Джон Парсонс, сын владельца компании Parsons Incorporated, попытался управлять машиной с помощью специальной программы, вводимой с помощью перфокарт. Парсонсу не удалось добиться положительных результатов, поэтому он обратился за помощью к экспертам из Массачусетского технологического института.

Сотрудники лаборатории сервомеханики института не стали совершенствовать предоставленный им план, и о Парсонсе быстро забыли. Но не его идеи. После создания собственной конструкции они договорились о покупке институтом компании, которая производила фрезерные станки. Тогда руководство Массачусетского технологического института подписало контракт с ВВС США. Контракт был заключен на разработку нового типа высокопроизводительного станка для фрезерования вертолетов.

Фрезерный станок, собранный лабораторией в 1952 году, управлялся программой, считанной с перфоленты. Эта конструкция была слишком сложной, и желаемый результат не был достигнут. Однако история стала публичной, информация о новой разработке появилась в прессе и вызвала большой интерес у конкурентов. В это же время несколько известных компаний начали разработки в этом районе.

Наибольшего успеха добились конструкторы корпорации BendixCorporation. Станок с ЧПУ, представленный компанией Bendix, появился на рынке в 1955 году и уже использовался в фрезерной промышленности. Это была труднодоступная инновация, но благодаря заинтересованности и финансовой поддержке военного министерства в течение двух лет было построено более 120 станков с ЧПУ, что значительно повысило производительность и точность обработки.

Уже тогда были признаны неоспоримые преимущества числового программного управления станков с ЧПУ — значительное повышение производительности и гораздо более высокая точность обработки поверхностей. Однако настоящая революция в станках с ЧПУ произошла, когда специально разработанные микропроцессоры и микроконтроллеры стали использоваться в качестве «интеллектуальных» средств управления станками. Технический термин «CNC», получивший распространение за рубежом для обозначения этих систем, является аббревиатурой английских слов ComputerNumericalControl.

NC – это не Norton Commander

Изучая историю совершенствования «интеллектуальных» станков с ЧПУ, которые за рубежом когда-то называли латинской аббревиатурой «NC», студенты прошлых лет часто путали этот термин с популярной в те годы программой компьютерного симулятора. На самом деле, аббревиатура NC происходит от английских слов NumericControl. В те дни числовое управление было еще очень примитивным, и программа действий машины могла выглядеть как серия специальных заглушек, расположенных в поле для набора текста.

Кстати, одна из первых советских транзисторных вычислительных машин для механических расчетов «Проминь», появившаяся в начале 1960-х годов, была запрограммирована аналогичным образом. В то время система ЧПУ станка не могла должным образом реагировать на отклонения процесса обработки от расчетного, когда такое отклонение возникало. Адаптивные системы управления на базе микропроцессоров появились лишь значительно позже.

Со временем, по мере совершенствования электроники и компьютерных технологий, в следующем поколении машин появились «думающие» блоки управления с микропроцессорами и микроконтроллерами. И они смогли гибко и вариативно управлять процессом резки. И не только это. Эти системы получили более благозвучное название «CNC», что в переводе с английского означает «ComputerNumericalControl». Термин CNC оказался более универсальным и не нуждался в изменении.

Классификация современных систем ЧПУ

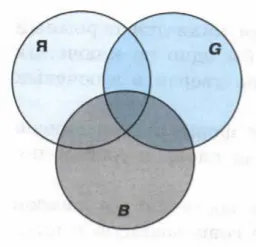

Системы числового управления и станки настолько сложны, что их невозможно классифицировать по какому-то одному признаку. Исходя из их основных характеристик, их можно классифицировать следующим образом:

1. в зависимости от способа управления исполнительными механизмами машины:

● Начиная с положения. В этом случае инструмент перемещается в соответствии с программой ЧПУ из точки, где на заготовке выполняется требуемая обработка, в другую точку, где также выполняется обработка. Во время перемещения инструмента никакие другие операции не выполняются.

Контуры, по которым обработка может производиться по всей траектории движения инструмента.

Универсальные — системы ЧПУ, в которых могут использоваться оба принципа управления.

2. в отношении возможностей и методов позиционирования:

Абсолютная привязка — положение траверсы TNC всегда определяется расстоянием до принципа координат.

Относительная координатная привязка для позиционирования путем добавления дополнительного расстояния к координатам предыдущей точки, которая временно определяется как начальная точка. Следующая достигнутая точка считается начальной точкой.

3. в зависимости от наличия или отсутствия обратной связи в контуре управления ЧПУ:

● Открытый — («открытый» тип). Приводы перемещаются по командам, содержащимся в программе. Нет никаких указаний на фактически достигнутые координаты.

● Закрытый тип (закрытый тип). В этом типе системы ЧПУ координаты положения исполнительных механизмов постоянно контролируются.

Саморегуляция («закрытая» точность). Более совершенная система, которая сохраняет входящие данные о расхождении между координатами цели и фактическими координатами исполнительного механизма, обрабатывает эти данные и корректирует новые команды в соответствии с изменившимися условиями.

4-е поколение. В зависимости от технического уровня используемых микропроцессоров, микроконтроллеров или элементов управления ПК, существуют системы ЧПУ 1-го, 2-го и 3-го поколения.

5. количество координатных осей: различные станки с ЧПУ могут поддерживать разное количество координатных осей — от двух до пяти. Например, если фрезерный станок перемещает заготовку в трех координатах (X,Y,Z) и может вращать заготовку вокруг своей оси, он называется 4-осевым. Простые сверлильные станки и одновальные токарные станки имеют две координатные оси.

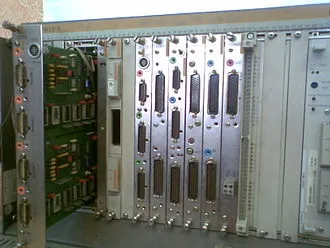

Аппаратное обеспечение

Каретки с системами управления Siemens Sinumerik и коммуникационными картами. Усовершенствованная карта кодировщика

Шкафы с современными системами управления двумя промышленными роботами FANUC R200iB.

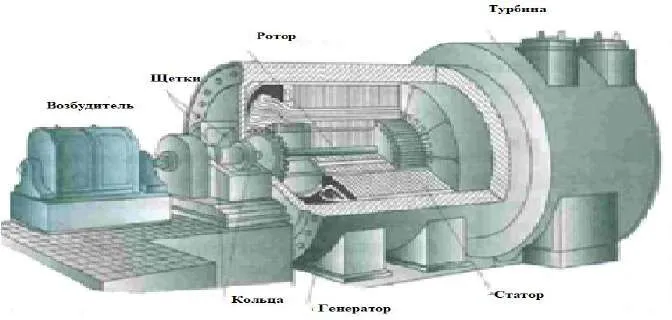

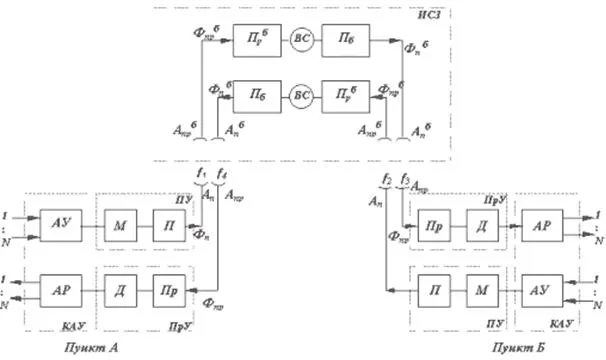

Структурно ЧПУ включает в себя:

- пульт оператора (или консоль ввода/вывода), позволяющий вводить управляющую программу, задавать режимы работы; выполнить операцию вручную. Как правило, внутри шкафа пульта современной компактной ЧПУ, размещаются её остальные части;

- дисплей (или операторская панель) — для визуального контроля режимов работы и редактируемой управляющей программы/данных; может быть реализован в виде отдельного устройства для дистанционного управления оборудованием;

- контроллер — компьютеризированное устройство, решающее задачи формирования траектории движения режущего инструмента, технологических команд управления устройствами автоматики станка, общим управлением, редактирования управляющих программ, диагностики и вспомогательных расчетов (траектории движения режущего инструмента, режимов резания);

- ПЗУ — память предназначенная для долговременного хранения (годы и десятки лет) системных программ и констант; информация из ПЗУ может только считываться;

- ОЗУ — память предназначенная для временного хранения управляющих программы и системных программ, используемых в данный момент.

Промышленное устройство управления, например, микропроцессор, на котором основана встраиваемая система, программируемый логический контроллер или более сложное устройство управления — промышленный компьютер.

Важной характеристикой системы ЧПУ является количество осей (каналов), которые она может синхронизировать (управлять) — для этого требуется высокая производительность и соответствующее программное обеспечение.

В качестве приводов используются серводвигатели и шаговые двигатели.

Для передачи данных между приводом и системой управления машины обычно используется промышленная сеть (например, CAN, Profibus, Industrial Ethernet).

Программное обеспечение

После создания программы ЧПУ оператор вводит программу в систему управления с помощью программирующего устройства. Команды управляющей программы хранятся в оперативной памяти. В процессе создания или после ввода программы ЧПУ оператор (в этом смысле он является программистом) может редактировать ее, активируя системный редактор и отображая все или необходимые части программы ЧПУ и внося желаемые изменения. В режиме изготовления деталей программа обработки деталей выполняется кадр за кадром. Следуя указаниям программы последовательности, управление вызывает из ПЗУ соответствующие подпрограммы системы, которые заставляют устройства, подключенные к ЧПУ, работать в нужном режиме — результаты работы управления передаются в виде электрических сигналов на исполняющее устройство — блоки питания или устройства управления автоматикой станка.

Управление считывает команды специального языка программирования (например, G-кода) программы, которые интерпретатор ЧПУ затем переводит с входного языка в управляющие команды для главного привода, приводов подачи, органов управления узлами станка (например, для включения и выключения подачи СОЖ).

В настоящее время программы ЧПУ разрабатываются с помощью специальных блоков автоматизированного проектирования (CAD) или автономных систем автоматизированного программирования (CAM), которые создают программу обработки на основе электронной модели.

Интерполятор, который рассчитывает положение промежуточных точек траектории движения инструмента/заготовки в соответствии с программой, используется для определения желаемой траектории движения всего инструмента/заготовки в соответствии с программой управления.

Помимо самой программы, система управления содержит данные в других форматах и для других целей. Как минимум, это машинные данные и данные пользователя, относящиеся к конкретной системе управления или серии (линейке) моделей управления одного типа.

Программа ЧПУ может быть загружена с внешнего носителя информации, такого как лента, перфолента, дискета или флэш-память, либо временно в рабочую память (RAM) до выключения машины, либо постоянно в память ROM, на карту памяти или другой жесткий диск или твердотельный накопитель. Кроме того, современные машины подключены к центральным системам управления через действующие коммуникационные сети.

Наиболее распространенный язык программирования ЧПУ для станков описан в стандарте ISO 6983 Международного комитета по стандартам и называется «G-код». В некоторых случаях — например, при управлении гравировальными станками — язык управления радикально отличается от стандартного. Для простых задач, таких как вставка плоских деталей, ЧПУ может использовать в качестве входных данных текстовый файл в формате обмена данными, например, DXF или HPGL.

См. также

Практическая организация

Программное обеспечение

Автоматизация, в том числе с использованием компьютера

Промышленная автоматизация и частные аспекты

- Промышленная автоматика

- Промышленный контроллер

- Микроконтроллер

- Встраиваемые системы

- HMI

- Операторская панель

Системы ЧПУ для автоматизации станков

Автоматизация производственных процессов достигла нового уровня зрелости. Компьютеры стали обычным явлением в системах управления. Большинство людей сегодня знакомы с технологией ЧПУ, и многие известные компании занимаются производством станков с ЧПУ. Глубокое знание предмета может помочь прояснить, что именно предлагается.

- Что такое CNC: все о станках с ЧПУ

- Целесообразность использования

- Функции

- Особенности

- Классификация

- Основные параметры

- Принцип программирования

- Конструктивные особенности

- Виды станков с ЧПУ

- Фрезерные станки

- Токарные

- Многоцелевые

Что такое CNC: все о станках с ЧПУ

Числовое компьютерное управление или сокращенно ЧПУ — это современное направление в развитии технологий различного назначения, основанное на использовании цифровых электронных устройств в системе управления. В России он известен как числовое компьютерное управление (ЧПУ).

По сути, ЧПУ — это электронная система, которая управляет функциональными элементами станков и контролирует выполнение работ. Каждое движение исполнительных механизмов задается специальной программой управления (NC) станка. Программа ЧПУ состоит из необходимых команд, написанных на языке программирования TNC (G и M код). Компьютер хранит программу ЧПУ в своей памяти, и оператор может использовать ее в любое время для выполнения конкретной задачи.

Современная система ЧПУ значительно расширила возможности системы ЧПУ, использовавшейся в прошлом. В ее основе лежат микроконтроллеры, программируемые логические контроллеры и компьютеры с микропроцессорами.

Целесообразность использования

ЧПУ значительно повышает производительность труда и помогает сократить количество рабочих, но его внедрение требует значительных затрат и специально обученной рабочей силы, что не всегда экономически оправдано. Использование ЧПУ рекомендуется в следующих случаях:

- Производство изделий высокой стоимости, когда применяются дорогостоящее и дефицитное сырье. В этом случае необходимо минимизировать ошибки, исключить брак, что и обеспечивает ЧПУ.

- Выпуск однотипных изделий большими сериями. Отработанная программа позволяет снизить себестоимость и менять программное обеспечение (ПО) нет необходимости, а первоначальные затраты достаточно быстро окупаются.

- Изготовление сложных деталей, требующее проведения многочисленных технологических операций.

- Необходимость обеспечения выпуска многочисленных изделий, абсолютно идентичных по точности обработки. Программа обеспечивает такое производство с отклонением не более 3 мкм.

- Изготовление изделий, в конструкцию которых часто вносятся небольшие изменения. При использовании ЧПУ они легко вносятся в УП с пульта оператора станка.

Автоматизация производства — это современная концепция организации производства, но она должна быть экономически обоснована.

Функции

ЧПУ может выполнять следующие функции:

- Управление процессами обработки деталей из различных материалов (металлы, древесина, пластик и т. п.). Для этого данной системой обеспечивается станочный парк (станки с ЧПУ).

- Управление асинхронными электродвигателями. Их плавная регулировка крайне затруднена, а ЧПУ позволяет применять «векторное управление».

- Управление промышленными роботами.

- Управление периферическими устройствами различного назначения. Характерные примеры: 3D-принтеры и сканеры.

Некоторое оборудование поставляется с централизованных автоматизированных рабочих мест, где нужная программа задается через промышленную сеть. В этом случае ЧПУ управляет работой не одного станка, а целого отдела или цеха (ABB Robot Studio, Microsoft Robotics Developer Studio).

Мастер ЧПУ что это за должность?

Мастер или оператор ЧПУ — это человек, который эксплуатирует и обслуживает это оборудование. Кроме него, вам нужен контроллер ЧПУ, который вводит и устанавливает УП. Эти профессии можно объединить — мастер-контроллер.

Перед операторами стоят следующие задачи: Обслуживание машин, управление технологическим процессом, проверка и испытание готовой продукции, устранение мелких неисправностей, регулировка компонентов и подготовка рабочего оборудования. Они действуют на основании должностной инструкции, утвержденной компанией. Бригадир может управлять несколькими машинами одновременно. Специалист по обслуживанию ЧПУ выполняет следующие задачи: разрабатывает ИС, вставляет ее в станок и тестирует, настраивает станок на определенные процессы.

Операторов и наладчиков готовят в университетах (техникумах) или на специальных курсах «технологии машиностроения». Чтобы стать квалифицированным оператором, работник должен приобрести следующие знания: Структура и характеристики станков с ЧПУ, технология обработки, основные элементы программирования ЧПУ, принципы работы с компьютеризированными системами, точки отказа оборудования с ЧПУ, характеристики различных инструментов и материалов. Оператор должен строго соблюдать правила безопасности во время работы.

Станки с ЧПУ все чаще используются в производстве. Они способны достигать высокой точности при высоких скоростях. В то же время необходимо учитывать экономическую целесообразность их использования. На российском рынке представлено множество высококачественных моделей, и нам нужно выбрать лучшую для конкретных условий.

Основные параметры

Давайте рассмотрим, что такое станок с ЧПУ с точки зрения производства. Их основные характеристики зависят от группы технологий, к которой они относятся:

- для фрезерной это ширина поверхности рабочего стола;

- для сверлильно-расточной – максимально возможные диаметры сверла и шпинделя;

- для токарной – наибольшее из поддерживаемых сечение отверстия.

Принцип программирования

Каждая модель такой машины состоит из следующих функциональных узлов:

- память – постоянная и оперативная;

- шкаф, оснащенный операторским пультом;

- дисплей, на котором показываются результаты;

- контроллер – прибор, обрабатывающий введенные данные и отвечающий за функционирование приводов.

Вместе они обеспечивают правильное выполнение команд, каждая из которых должна быть правильно скоординирована. Это можно сделать тремя способами:

- Вручную – технолог вводит числовые комбинации и таким образом задает все координаты для перемещения инструментов. Не самый удобный вариант, ведь для его реализации даже у опытного специалиста, знающего, как работать на станке с ЧПУ, уйдет много времени и сил, а выпускать удастся лишь простейшие детали.

- С пульта оперативной системы – наладчик использует джойстик и сенсорный экран, в том числе и в диалоговом режиме (если оборудование довольно современное и у него есть эта опция). Уже более подходящий метод, также и потому, что команды можно протестировать и откорректировать.

- С помощью САМ и САПР – запись происходит в несколько этапов, проводится сравнительно большое количество операций, зато в результате можно придумать эффективный алгоритм выпуска даже самого сложного элемента, а в дальнейшем видоизменять его для производства других деталей.

Ниже показано, как настраивается станок с ЧПУ в последнем случае:

- Создать электронный чертеж заготовки в AutoCAD, Компасе, Solid или другом профильном графическом редакторе.

- Преобразовать получившийся файл в подходящий формат (HPGL, DXF, Gerber, Exeilon) и загрузить его в САМ (в качестве наиболее используемых CorelDraw, SheetCam, MeshCam, Kcam). После данного импорта задать траектории движения инструментов, введя числа, выбрав варианты обработки, присвоив значения соответствующим органам машины. Проконтролировать правильность визуализации (происходит параллельно).

- Сделать промежуточный Cl-файл, загрузить его в паспорт (постпроцессор), получить программу управления с G- и М- кодами.

Понятно, что ни один обычный токарь не смог бы создать такое программное обеспечение.

Станки фрезерные с ЧПУ

Они очень популярны не только для резки заготовок любой формы (как простых плоских, так и сложных пространственных), но и для резки листового металла, для прорезки канавок, для гибки углов. В одном магазине может храниться до 300 инструментов. Они также могут быть подвергнуты широкой сортировке.

Различают в зависимости от положения шпинделя:

- вертикальные – вал устанавливается перпендикулярно столу и позволяет проводить обработку с одной стороны детали;

- горизонтальные – фиксация уже параллельная, что делает возможным многостороннее выполнение технических операций.

По конструкции модель проектируется и нет, с одной или несколькими частями, с управлением по 2, 3 или более координатам одновременно.

Теперь о том, что значит станок с ЧПУ с точки зрения управления — по характеру команд это может быть и фрезерный станок:

- позиционным – для сверлильных работ;

- контурным – ориентированным на криволинейные поверхности сложной формы;

- смешанным (комбинированным) – для комплексных задач.

Конструктивные особенности

Относительно прочный корпус и станина — за счет жесткости ребер, которые также обеспечивают повышенную прочность шпинделя. Эти устройства оснащены прецизионными винтами и направляющими — для быстрого горизонтального перемещения инструмента.

Все это обеспечивает одинаковое качество технической работы независимо от того, движется ли машина в попутном или встречном направлении.

То, что возможно на станке с ЧПУ, зависит от модели, а их в ассортименте фрезерной группы несколько сотен. Существуют большие версии с длиной стола более 10 метров. Или наоборот — миниатюры, предназначенные для небольшого производства и частных мастерских, изготавливающих стандартные изделия из металла и пластика, дерева и других материалов. Как правило, они имеют небольшую мощность (до 750 Вт), но, тем не менее, относительно надежны, оснащены серводвигателем, вращаются во всех угловых направлениях и регулируются по высоте. В базовую комплектацию, естественно, входит управляющее программное обеспечение, которое можно загрузить, подключив машину к персональному компьютеру.

Подразделение NUM было основано в 1995 году. Она принадлежит французской энергетической компании Schneider Electric, которая специализируется на производстве оборудования для энергетического подкомплекса промышленных предприятий. Материнская компания SE была основана в 1836 году Эженом Шнайдером. Сегодня компания является вторым по величине поставщиком систем ЧПУ в Европе. Разработки NUM сосредоточены на глубокой автоматизации промышленных машин.

NUM Преимущества Преимущества Многочисленные функции высокого класса Ошибки движения в автоматическом режиме Высокая скорость обработки Ошибки в платах аналоговых входов/выходов Оптимизированное архивирование данных Несоответствующие таблицы параметров Компактная панель управления Ошибки в Numaform ЧПУ NUM чаще всего используется в высокоскоростных и высокоточных вертикальных и горизонтальных многокоординатных обрабатывающих центрах, токарных станках, 5-координатных портальных станках и т.д.

7. GSK (Китай)

GSK (принадлежит CNC EQUIPMENT CO., LTD.) является одним из ведущих программистов систем числового программного управления в Китае. Компания занимает 1-е место среди своих конкурентов в Китайской Народной Республике. Компания была основана в 1991 году. Она проводит исследования, способные обеспечить решения с использованием интеллектуального производственного оборудования в больших масштабах.

Технические достижения компании включают 83 патента, в том числе:

- 16 на изобретения;

- 29 на полезную модель;

- 38 на внешний вид;

- 43 авторских прав на ПО;

- 1 авторское право на работу.

Сильный игрок на рынке. Более 800 сотрудников с инженерными степенями.

GSK Преимущества Преимущества Удобный интерфейс Ошибки драйверов X и Z Эргономичные настройки меню Низкое качество печатной платы (плохая очистка после пайки) Взаимодействие с другими ЧПУ Ненадежные конденсаторы Высокая надежность и производительность Сбои памяти Компьютерные блоки GSK предназначены для токарных, фрезерных и сверлильных станков, шлифовальных станков, обрабатывающих центров с числовым программным управлением до 8 каналов и управлением по 64 осям.