Для каждого случая рабочих условий предельное значение прочности определяется экспериментально при переменном напряжении для данного цикла нагружения.

Механические свойства (прочность, упругость, пластичность, Ккк, твердость, абразивность, хрупкость, ударная вязкость. прочность) – определение, формулы, единицы измерения, взаимосвязь с другими свойствами, прим

Для всех конструктивных применений необходимо проводить расчеты с подробными конструктивными данными.материалов. В противном случае слишком высокая и неустойчивая нагрузка может воздействовать на опору и привести к разрушению. Сегодня мы поговорим о прочности на разрыв прочности материала Мы объясним, что это такое и как с ним работать.

PP — мы будем использовать эту аббревиатуру, также можно говорить о формальной аббревиатуре «прочность на разрыв» — это максимальная механическая сила, которую можно приложить к объекту, прежде чем он начнет разрушаться. В данном случае речь идет не о химическом воздействии, а о том, что нагрев, неблагоприятные климатические условия, определенная среда могут либо улучшить, либо ухудшить свойства металла (а также дерева или пластика).

Ни один инженер не использует экстремальные значения при планировании, потому что необходимо оставлять запас на ошибку — на факторы окружающей среды, на время работы. Мы рассказали вам, где находится предел прочности, Теперь о деталях определения.

Величины предела прочности править | править код

Статический предел прочности править | править код

Статический предел прочности, Часто его просто называют предельным значением. прочности пороговое значение постоянной механической нагрузки, при превышении которого постоянная механическая нагрузка вызывает разрушение тела определенной материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», правильным термином является «временная прочность на разрыв».

— Напряжение, соответствующее наибольшей силе, предшествующей разрушению образца при (статическом) механическом испытании. Этот термин происходит от идеи, что материал может выдерживать любую статическую нагрузку неограниченно долго, при условии, что она создает напряжения ниже предельного статического значения прочности, т.е. не превышать временное сопротивление. При нагрузке, равной временному сопротивлению (или выше — в реальных и квазистатических испытаниях), материал Исследуемый образец разрушается (распадается на несколько частей) через определенное время (это может произойти практически мгновенно — т.е. максимум через 10 секунд).

Динамический предел прочности править | править код

Динамический предел прочности Существует предельное значение механической знакопеременной нагрузки (например, при ударе), выше которого механическая знакопеременная нагрузка разрушает тело с определенного размера. материала. В случае динамического воздействия на это тело время от начала нагрузки до момента разрушения часто составляет не более нескольких секунд. В этом случае соответствующая характеристика также называется предельным значением условной прочности. прочности

или хрупко-пластический предел прочности .

Предел прочности на сжатие править | править код

Предел прочности где сжатие — порог константы (для статического предела), или прочности) или изменяющегося (для динамического предела) механического напряжения, выше которого механическое напряжение является постоянным (для статического предела) или переменным (для динамического предела). прочности) механическое напряжение, выше которого механическое напряжение в течение конечного короткого периода времени вызывает в организме материала — тело разрушается или деформируется недопустимым образом.

Как производится испытание на прочность

Первоначально никаких специальных мер не было. Вы взяли предмет, использовали его, а когда он сломался, вы проанализировали поломку и снизили напряжение до аналогичного изделия. Сейчас этот процесс намного сложнее, но до сих пор самым объективным способом узнать о DE является эмпирический путь, то есть путем экспериментов, проб и ошибок.

Все тесты проводятся в конкретных условиях с использованием различных точных методик, учитывающих ситуацию, особенности субъекта материала. Обычно он стабилен и подвержен воздействию различных сил — растяжению, сжатию. Они применяются приборами с высокой точностью — отмечается каждая миллионная доля ньютона приложенной силы. В то же время любой стресс, когда он возникает, фиксируется. Другой метод — не лабораторный, а расчетный. Однако математический анализ обычно используется в сочетании с тестированием.

Определение термина

Образец растягивается в испытательной машине. Сначала он растягивается в размерах, поперечное сечение сужается, а затем образуется шейка — точка самого тонкого диаметра, где образец ломается. Это справедливо для вязких сплавов, в то время как хрупкие сплавы, такие как чугун и высокоуглеродистая сталь, очень мало растягиваются без образования шейки. Более подробную информацию смотрите на видео:

Для статического испытания на растяжение подготавливается цилиндрический или пластинчатый металлический образец стандартных размеров и равномерно растягивается с постоянной скоростью. Испытание завершается, когда образец разламывается на две части.

Способы определения твердости материалов.

Твердость — это способность материала Способность сопротивляться упругой и пластической деформации при прижатии к нему более твердого тела (вмятины).

Испытание на твердость по Роквеллу

При испытании твердости по Роквеллу индентор — алмазный конус с углом наклона острия 120° (ГОСТ 9013-59) и радиусом кривизны 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) — вдавливается в образец при двух последовательных нагрузках, при этом предварительная P0 и общее P = P0 + Р1 где P1 — является основной нагрузкой.

Схема измерения твердости по Роквеллу

Сначала вмятина прижимается к поверхности образца с предварительной нагрузкой P0 = 100 Н, который удаляется только в конце испытания, что повышает точность испытания за счет исключения влияния вибраций и тонких поверхностных слоев. Под нагрузкой P0 Вмятина должна быть погружена в испытуемый образец на глубину h .0. Полная нагрузка P = P0 + Р1 Глубина углубления увеличивается. После основной нагрузки P1 (только предварительная нагрузка P0 ) определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

Твердомер Роквелла автоматически отображает число твердости в одной из трех шкал твердости A, B и C, обозначаемых HRA, HRB и HRC соответственно. Шкала выбирается на основе ранее известной твердости по Бринеллю. материала Твердость по Бринеллю из таблицы 3. Если твердость образца неизвестна. материала отсутствует, твердость образца можно считать из таблицы 5, а затем произвести окончательное измерение твердости.

| Приблизительная твердость по Бринеллю | Шкала Роквелла | Тип отступа | Общая нагрузка | Допустимые значения твердости по шкале |

| Н | кгс | |||

| Дно 228 | Шкала B (красная) | Стальной шар | 25-100 | |

| 229-682 | Шкала C (черная) | Алмазный конус | 22-68 | |

| 363-720 | Шкала A (черная) | Алмазный конус | 70-85 |

Толщина тестового образца имеет большое значение. После измерения твердости на обратной стороне испытуемого образца не должно быть видно отпечатка.

Величина предварительной нагрузки постоянна для всех измерений и соответствует значению P0 = 100 Н.

Число твердости выражается следующими формулами:

Где

Таким образом, единица твердости по Роквеллу — это безразмерное значение, соответствующее осевому смещению индентора на 0,002 мм.

Существуют различные типы твердомеров по Роквеллу, но их основные системы схожи.

Определение твердости по методу Виккерса

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-75) к поверхности образца прижимается алмазный штифт в форме четырехгранной пирамиды с углом 136° при вершине. После снятия нагрузки P (10÷1000 Н), приложенной в течение определенного времени (10-15 с), измеряется диагональ вмятины d, оставшейся на поверхности образца.

Число твердости HV определяется по формуле:

где P — нагрузка в кгс, а d — длина диагонали выемки в мм.

Число твердости указывается без единицы измерения, например, 230 HV. Если число твердости указано в МПа, то следует указать единицу измерения, например, HV = 3200 МПа.

Из-за относительно низкой нагрузки и малой глубины проникновения требуется более тщательная подготовка поверхности, чем при испытании на твердость по Бринеллю. Образцы обычно полируются, а поверхность очищается от окалины.

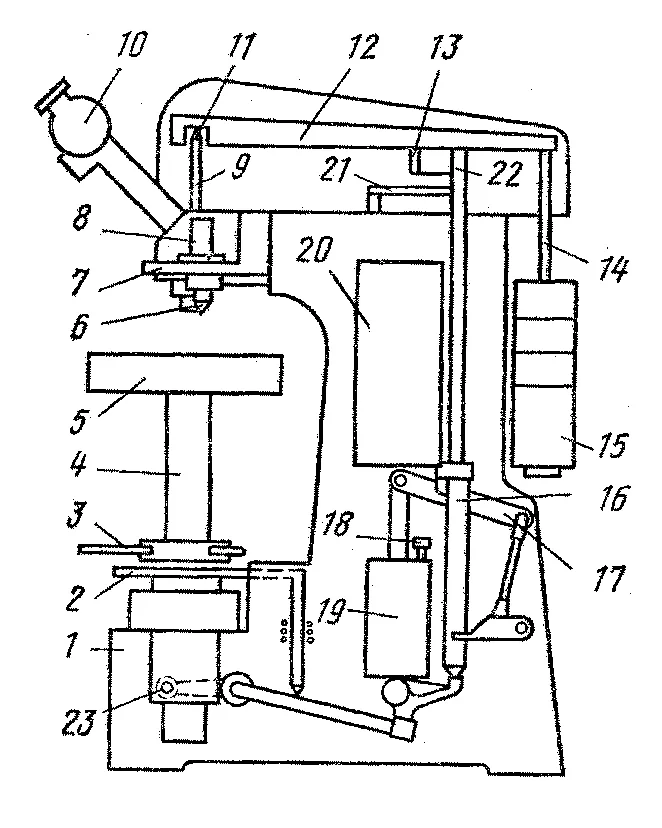

Измерения проводятся с помощью измерительных приборов TP. Прибор установлен на станине 1, а образец помещается на опорный стол 5. Нагрузка прикладывается к устройству вставки 6 через рычаг, прикрепленный к призме. Рычаг с подвеской 14 без сменных грузов 15 обеспечивает минимальную нагрузку 50 Н.

Схематическое изображение устройства TP для определения твердости по Виккерсу:

1 — рама; 2 — педаль привода груза; 3 — маховик; 4 — подъемный винт; 5 — опорный стол; 6 — углубление; 7 — кривошип; 8 — ось; 9 — промежуточная ось; 10 — измерительный микроскоп; 11 — призма, 12 — рычаг; 13 — болт; 14 — подвеска; 15 — сменные грузы; 16 — полый вал; 17 — сломанный рычаг; 18 — регулировочный винт; 19 — масляный амортизатор; 20 — груз; 21 и 22 — рычаг; 23 — кривошип.

Поместив образец в держатель 5, совместите перекрестие окуляра 10 микроскопа с точкой на образце, твердость которого необходимо измерить. Подведите образец к фокусу, поместите надрез над образцом и активируйте привод нагрузки. Во время загрузки образца должен гореть индикатор на верхней части передней панели твердомера.

После снятия нагрузки вращающаяся головка должна быть перемещена в положение, при котором надрез снова будет виден под микроскопом. Затем измеряется длина диагонали углубления с помощью окулярного микрометрического цилиндра.

Физический смысл числа твердости по Виккерсу аналогичен значению HV. Значение HV также является средним условным напряжением на контакте между образцом и индикатором и обычно представляет собой устойчивость к материала Значение HV также является средним условным напряжением в зоне контакта между индентором и образцом и обычно представляет собой сопротивление значительной пластической деформации.

Числа НВ и ВН близки по абсолютным значениям только до 400-450 НВ. При превышении этих значений метод Бринелля дает искаженные результаты из-за постоянной деформации стального шарика. Алмазная пирамида метода Виккерса, с другой стороны, позволяет проводить испытания на твердость практически всех металлов. материалов. Еще более важным преимуществом метода алмазной пирамиды Виккерса является геометрическое подобие оттисков при каждой нагрузке, что позволяет проводить строгое количественное сравнение чисел твердости HV любого материала, испытанного при различных нагрузках. материалов, Проведите строгое количественное сравнение чисел твердости HV любого материала, испытанного при различных нагрузках.

При производстве феррита кремния их прочностныпараметров без снижения твердости. пластичности. Этот эффект сохраняется до порогового значения 0,4 %.

Другие прочностные параметры править | править код

Мерами прочности Также могут быть увеличены предел текучести, предел пропорциональности, предел прочности на растяжение, предел прочности на разрыв, предел прочности на сдвиг и т.д. прочности Прочность на сдвиг, сопротивление сдвигу и т.д. также важны, поскольку их часто бывает достаточно, чтобы вывести компонент из строя (сделать его непригодным для использования), даже если изменение размеров очень велико. В этом случае компонент не должен быть разрушен, а только деформирован. Эти значения почти никогда не называют «предельными значениями». прочности».

Значения предельных напряжений (предел прочности) Напряжение и сжатие во многих материалов обычно различаются.

У композитов предел прочности Прочность на разрыв обычно превышает прочности при сжатии. В случае керамики (и других хрупких материалов). материалов) — Напротив, для керамики (и других хрупких материалов) характерно, что прочность на растяжение во много раз превышает прочность на сжатие. прочности на сжатие предела прочности Прочность на разрыв. Для металлов, металлических сплавов и многих пластмасс прочность на растяжение обычно равна или превышает прочность на сжатие. прочности на сжатие и пределу прочности Прочность на разрыв. Это больше связано со свойствами загрузки, чем с физикой. материалов, но и характером нагрузки, характером напряженно-деформированного состояния во время испытаний и возможностью пластической деформации до разрушения.

Прочность твердых тел в конечном итоге основана на силах взаимодействия между атомами, составляющими тело. По мере увеличения расстояния между атомами они начинают притягиваться друг к другу, а при критическом расстоянии сила притяжения достигает абсолютного максимума. Напряжение, соответствующее этой силе, называется теоретическим прочностью Тяговое усилие и составляет σТеория ≈ 0,1E, где E — модуль упругости Юнга. На практике, однако, наблюдается, что отказ происходит материалов Это связано с неоднородной структурой тела, которая вызывает неравномерное распределение нагрузки.

Некоторые значения прочности на растяжение σ 0 > В МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²) 1 :

Прочность стальных конструкций является одним из важнейших параметров, определяющих их надежность и безопасность. Это всегда было вопросом прочности Если один продукт не удавался, следующий становился толще и прочнее. Начиная с 17 века, ученые начали систематически изучать эту проблему, прочностные параметры материалов и сооружений могут быть рассчитаны на стадии проектирования. Металлурги разработали добавки, способные уменьшить на прочность стальных сплавов.

Предел прочности

Предел прочности — максимальное значение действующих на него напряжений материалом до того, как он начнет выходить из строя. Его физический смысл определяет растягивающее усилие, которое необходимо приложить к образцу прутка определенного сечения, чтобы сломать его.

Испытания на прочность при растяжении проводятся на специальных испытательных стендах. Один конец образца удерживается в фиксированном положении, а к другому концу прикрепляется электромеханический или гидравлический привод. Этот привод оказывает медленно возрастающее усилие для разрыва, изгиба или скручивания образца.

Испытание на растяжение

Электронная система управления регистрирует силу растяжения, деформацию и другие деформации образца.

Виды пределов прочности

Предел прочности — Прочность при растяжении — один из наиболее важных механических параметров стали и всех других конструкционных материалов. материала.

Это значение используется при прочностныЭто значение используется в статических расчетах и определяет, можно ли использовать конкретный образец для конкретного применения или его следует выбрать соответствующим образом. материал Это значение используется в расчетах для компонентов и конструкций, чтобы определить, можно ли использовать конкретный образец для конкретного применения или следует выбрать более прочный образец.

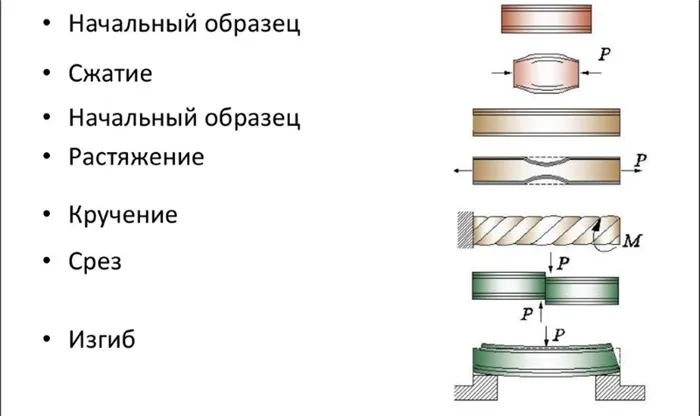

Различают следующие типы предельных значений. прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научный термин для этого параметра, используемый в стандартах и других официальных документах, — прочность на разрыв.

Из-за относительно низкой нагрузки и малой глубины проникновения требуется более тщательная подготовка поверхности, чем при испытании на твердость по Бринеллю. Образцы обычно полируются, а поверхность очищается от окалины.

Другие прочностные параметры

Мерами прочности Также могут быть увеличены предел текучести, предел пропорциональности, предел прочности на растяжение, предел прочности на разрыв, предел прочности на сдвиг и т.д. прочности Прочность на сдвиг, сопротивление сдвигу и т.д. также важны, поскольку их часто бывает достаточно, чтобы вывести компонент из строя (сделать его непригодным для использования), даже если изменение размеров очень велико. В этом случае компонент не должен быть разрушен, а только деформирован. Эти значения почти никогда не называют «предельными значениями». прочности».

Блок: 3/5 | Количество символов: 504 Источник: https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Напряжения при растяжении-сжатии

Продольная сила N, определяемая методом сечений, является результатом комбинации внутренних сил, распределенных в поперечном сечении бруса (рис. 2, б). Исходя из определения напряжений в соответствии с выражением (1), можно записать для продольной силы:

Где σ — нормальное напряжение в любой точке поперечного сечения бруса. Чтобы определить нормальные напряжения в любой точке бруса, необходимо знать закон их распределения по всему поперечному сечению бруса. Экспериментальные исследования показывают: Если на поверхности бруса провести несколько взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не деформируются и остаются параллельными друг другу (рис. 6, а). Гипотеза плоского сечения (гипотеза Бернулли) относится к этому явлению: сечения, которые являются плоскими до деформации, остаются плоскими после деформации.

Поскольку все продольные волокна бруса деформируются одинаково, напряжения в поперечном сечении одинаковы, и диаграмма напряжений σ на уровне поперечного сечения бруса похожа на ту, что показана на рисунке 6, б. Очевидно, что напряжения равномерно распределены по сечению бруса, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения следующее:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутой или сжатой балки, равны отношению продольной силы к площади поперечного сечения. Нормальные напряжения считаются положительными при растяжении и отрицательными при сжатии.

Прочностные особенности некоторых материалов

Значения предельных напряжений (предел прочности) Напряжение и сжатие во многих материалов обычно различаются.

У композитов предел прочности Прочность на разрыв обычно превышает прочности при сжатии. В случае керамики (и других хрупких материалов). материалов) — Напротив, для керамики (и других хрупких материалов) характерно, что прочность на растяжение во много раз превышает прочность на сжатие. прочности на сжатие предела прочности Прочность на разрыв. Для металлов, металлических сплавов и многих пластмасс прочность на растяжение обычно равна или превышает прочность на сжатие. прочности на сжатие и предела прочности Прочность на разрыв. Это больше связано со свойствами загрузки, чем с физикой. материалов, но и характером нагрузки, характером напряженно-деформированного состояния во время испытаний и возможностью пластической деформации до разрушения.

Прочность твердых тел в конечном итоге основана на силах взаимодействия между атомами, составляющими тело. По мере увеличения расстояния между атомами они начинают притягиваться друг к другу, а при критическом расстоянии сила притяжения достигает абсолютного максимума. Напряжение, соответствующее этой силе, называется теоретическим прочностью и составляет σtheor ≈ 0,1E, где E — модуль упругости Юнга. На практике, однако, наблюдается, что отказ происходит материалов Это связано с неоднородной структурой тела, которая вызывает неравномерное распределение нагрузки.

Некоторые значения прочности Прочность на разрыв в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²):

| Материалы | МПа | |

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сапфир (кристалл вискаря) | 1500 | 0,028 |

| Железо (усовидный кристалл) 0,044 | 1300 | 0,044 |

| Высокоуглеродистая стальная проволока | 420 | 0,02 |

| Вольфрамовая проволока | 380 | 0,009 |

| Проволока из стекловаты | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 | 0,0025 |

Блок: 4/5 | Количество символов: 1773 Источник: https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Исследования проводятся в лабораторных условиях с использованием высокоточных технологий. Оборудование измеряет свойства материала материала и как они изменяются при различных размерах нагрузки. Как правило прочность предмет прочно удерживается на месте и ударяется.

Определение характеристик

Материалы не только имеют прочностныСталь — это не только предел, но и другие свойства. В случае со сталью это твердость и способность воспринимать ударные нагрузки. Испытание проводится следующим образом: Конус или алмазный шарик вдавливается в заготовку. Эталоном твердости является алмаз. Размер метки зависит от того, насколько тверд испытуемый образец. Чем он мягче, тем больше впечатление, и наоборот.

Ударная прочность с надрезом рассчитывается следующим образом: Образец подвергается нагрузке при сдвиге, а затем удару. Результаты показывают характеристику для наиболее уязвимой области. Другие механические свойства, для которых данные получены эмпирическим путем:

- Пластичность. Она показывает, до какой степени образец может изменять форму, сохраняя исходную структуру.

- Усталость. Эта категория отображает, как долго материал не теряет свойства, испытывая длительные нагрузки.

- Ударная вязкость. Характеристика означает, в какой степени вещество способно сопротивляться ударному воздействию.

По прочности Вещества делятся на категории. Они отличаются по одному или нескольким из этих свойств. Например, два класса имеют одинаковые значения ПП, в то время как значения удлинения или предела текучести различны.

Удельная прочность — Значение, полученное из предельного значения. Эта величина определяется путем деления плотности сырья на плотность материала. материала. Практическая ценность расчета заключается в том, что знание характеристики позволяет использовать ее для материал Практическая ценность расчета заключается в том, что знание атрибута позволяет использовать его для различных целей, а не только наличие данных о ЕН. Значение зависит от объема, толщины и веса продукта. Пример: тонкий лист легче деформировать, чем толстый.

Предел прочности и пластичность Тонкий лист более чувствителен, чем толстый. Чем меньше второй параметр, тем быстрее распадается образец. Материалы с высокой пластичность, более подвержены деформации и подходят для герметизации. Пример: детали кузова автомобиля штампуются из стальных листов. Если сплав имеет низкую степень пластичность Титан является одним из материалов, которые могут быть использованы в титановых сплавах. Титан является таким материалом. Он плохо гнется и растягивается, но по твердости превосходит многие другие сплавы.

Для улучшения прочностных характеристик в материалы В него добавляются присадки. Другой вариант — термическая обработка.

Металлурги используют более сложные комбинации легирующих добавок для достижения уникальных сочетаний физико-механических свойств стали. Стоимость этих видов во много раз (даже в десятки раз) выше стоимости обычных низкоуглеродистых сталей. Они используются для критических конструкций и компонентов.

Характеристики пластичности

Удлинение — это разница между начальной и конечной длиной растянутого образца и указывает на способность металла к пластической деформации до разрушения. Для металлов с одинаковой прочностью на разрыв прочности относительное удлинение может быть различным. Например, для ковкого чугуна КЧ50-5 этот процент составляет не более 5%, а низкоуглеродистая сталь 09Г2С имеет прочность на разрыв до 490МПа при 20%. прочности 490 МПа для обоих. материалов.

Металлургическая промышленность всегда старалась улучшить металлургические материалов высокой прочности без потери пластичности, путем подбора оптимального химического состава стали и совершенствования технологий производства. Для достижения высоких механических свойств при сохранении состава и объема изделия выбираются уникальные методы плавки, механической, термической и химической обработки для создания однородной, мелкозернистой, чистой и бездефектной структуры стали.

Динамическая прочность при циклических нагрузках

Характерная динамика прочности при повторяющейся переменной нагрузке является прочностью на растяжение (усталостной прочностью). прочности (предел прочности, предел усталости) материала, что ниже статического предела. прочности.

Максимальное абсолютное значение напряжения в цикле, когда разрушение вследствие усталости еще не произошло. материала в течение определенного количества циклов зарядки.

Величина предела прочности Зависит от нескольких факторов:

— тип, структура и дефекты материала, — технологии изготовления и обработки, — среда и температура испытания, — обработка поверхности, — концентрация напряжений, — размер образца, — условия нагружения и т.д.

Предел прочности может изменяться в широком диапазоне — при самых неблагоприятных условиях он может быть снижен в 5-10 раз по сравнению с предельным значением прочности материала в нормальных условиях. Эти изменения вызывают значительные трудности при проектировании машин и конструкций, поскольку необходимо избегать усталостных разрушений.

Для каждого случая рабочих условий предельное значение прочности определяется экспериментально при переменном напряжении для данного цикла нагружения.

Получение характеристик прочности

Характеристики прочности Пневмогидравлические устройства используются при высоких скоростях деформации. Эффект удара и взрыва используется для деформации при очень высоких скоростях. Если относительная скорость деформации менее 104 с-1, то кривая деформации должна быть определена в квазистатических испытаниях, которые обеспечивают равномерное напряженное состояние по всему объему рабочей части образца при сохранении постоянной скорости деформации. Влияние скорости деформации пренебрежимо мало для хрупких материалов. материалов высокой прочности и увеличивается с увеличением их пластичности.

Наличие концентраторов структурных и технологических напряжений (отверстия, резкие переходы формы, участки неоднородной структуры) уменьшает материала) структура пластика одновременно снижает динамические свойства пластика. прочность Влияние метода крепления на элементы конструкции значительно снижается.

Метод основан на измерении прочности предел прочности при растяжении после разрушения и последующего отдыха. Было установлено, что механическая стабильность смазок улучшается с увеличением концентрации нафтенового нафтената алюминия. 9

Определение прочности материала

Прочность материала — Это важная эксплуатационная характеристика, которая сильно влияет на надежность всей конструкции. Эта характеристика оценивается как часть комплексного инженерного обследования конструкций или как отдельная услуга по обследованию отдельной конструкции, Качество. материала. Эта характеристика зависит от состава и свойств материала, и об условиях использования.

Прочность — это способность строительного материала противостоять внешним силам. материала противостоять внешним воздействиям и внутренним стрессам. Это механическое свойство, отражающее устойчивость к деформации и разрушению.

Определение прочности материала Эксперты проводят испытания в соответствии с методами, описанными в ГОСТе. Они предназначены для кирпича, металла, бетона, цемента и других строительных изделий. При оценке свойств образцы испытываются на сжатие, изгиб, растяжение, сдвиг или кручение.

- Предел прочности Прочность на сжатие — это максимальная сила, необходимая для разрушения образца. Наиболее распространенные строительные материалы материалов Наибольшее значение имеет сталь (210-600 МПа), а наименьшее — тяжелый бетон (10-50 МПа) и дерево (30-65 МПа). прочности при сжатии.

- Предел прочности при изгибе – показатель, для определения которого точечно нагружают образец в форме параллелепипеда с прямоугольным сечением.

В процессе эксплуатации здания необходимо регулярно проверять его прочность на растяжение. материал на прочность. Она уменьшается со временем из-за интенсивной эксплуатации, внешних и внутренних негативных воздействий: климатических и механических факторов, нагрева и охлаждения отдельных конструкций, неравномерного оседания грунтов. Регулярные технические осмотры позволяют своевременно выявить наиболее опасные участки и конструкции, нуждающиеся в ремонте, и предотвратить аварии и инциденты, связанные с обрушением зданий.

Методы определения прочности материала конструкции

Проведение статических испытаний на прочность — это испытание образцов для испытаний, имеющих определенную форму. По результатам испытаний эксперты составляют диаграмму, показывающую деформацию материал под давлением. Графические данные помогают оценить предел упругости, предел текучести и предел прочности при растяжении. Чтобы определить параметры конкретного материала, проводятся специальные расчеты для определения усталостной прочности. материала Усталостные напряжения и разрушающие напряжения могут быть определены в специальном расчете.

Методы определения прочности материала зависит от разновидности и типа конструкции здания. Например, обычным методом оценки свойств кирпича является испытание на сжатие, при котором два кирпича укладываются друг на друга. Для испытания силикатного кирпича используется ультразвуковой метод.

Все методы контроля можно разделить на две большие группы:

- разрушающего контроля;

- неразрушающего контроля.

По возможности специалисты предпочитают неразрушающие методы контроля, которые не требуют разборки и демонтажа конструкции. Хотя образцы берутся из наименее важных функциональных компонентов, обычные методы проверки прочности отражают стабильность и надежность здания. Однако не всегда возможно оценить всю строительную продукцию. прочность методы неразрушающего контроля.

Методы разрушающего контроля

Характерной особенностью этого типа тестирования является то, что образцы тестируются до их полного разрушения. Кирпич, например, можно сжать или иным образом воздействовать на него снаружи, пока он не растрескается или не раскрошится. Для этого из конструкции удаляется часть материала и отправлены в лабораторию для оценки. прочностных характеристик.

При определении места отбора проб учитывается доступность образца, степень напряжения и повреждения, а также интенсивность использования строительной конструкции. Методы разрушающего контроля позволяют рассчитать физические свойства образца с минимальной погрешностью. Однако они требуют больших трудозатрат. Основным недостатком КТ является необходимость разрушения целостности здания. Это не всегда возможно, поэтому эксперты пытаются охарактеризовать здания, используя материалов Неразрушающий контроль.

Методы неразрушающего контроля

Неразрушающий контроль широко используется в технических отчетах для жилых, промышленных и офисных зданий и сооружений, а также для исторических и культурно-исторических объектов. Она может быть основана на различных технологиях:

- механической : метод упругого отскока, исследование пластических деформаций и ударный импульс часто используют для экспертизы бетона;

- радиационной : методы базируются на применении радиоизотопов и нейтронов;

- магнитной : методы магнитопорошковой и индукционной оценки;

- акустической : исследование путем воздействия ультразвука, оценка эффектов акустоэмиссии;

- радиоволновой : исследование распределения в материале волн разной длины;

- электрической : определение характеристик через вычисление электросопротивления, электроиндуктивности и электроемкости строительного материала.

Где заказать определение прочностных характеристик?

У компании «Департамент» вы можете заказать определение прочностны»Департаменту» может быть предоставлена оценка конструктивных характеристик каждого здания. материала. Для оценки мы используем методы разрушающего и неразрушающего контроля, проводим экспертизы строго в соответствии с ГОСТом. Специалисты выбирают оптимальный вариант экспертизы, учитывая назначение объекта, тип конструкции и разновидность материала, характеристики использования.

Получить бесплатную консультацию и уточнить стоимость услуги можно по телефону или электронной почте.