Процент дополнительного сплава измеряется десятками или сантиметрами, но физические и химические свойства конечного продукта меняются кардинально.

Груз плавится, и ванна с жидким металлом становится горячей. Температура металла ниже, железо сильно окисляется, образуется оксид железа и окисляются примеси (марганец, кремний, фосфор).

Особенности процесса производства стали

Несмотря на очень схожий химический состав и некоторые физико-механические свойства, для производства чугуна и стали используются разные технологии. Разница в том, что сталь не содержит вредных примесей и углерода и поэтому работает лучше. В процессе плавки из шлака удаляются все примеси и избыток углерода, что делает материал более хрупким. Процесс производства стали включает в себя принудительное окисление основных элементов путем взаимодействия железа и кислорода.

Плавление в электрических духовках.

Если рассматривать процесс производства угля или других видов стали, то в нем есть несколько важных этапов.

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме того, в зависимости от особенностей используемой технологии, могут быть получены два типа материала.

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

В процессе производства в материал могут быть добавлены чистые металлы или ферросплавы. В результате получаются композиции сплавов со своими особыми свойствами.

Способы производства стали

Существуют различные методы производства стали, каждый из которых имеет свои преимущества и недостатки. Выбранный метод определяет свойства, для которых может быть изготовлен материал. Основные методы производства стали:.

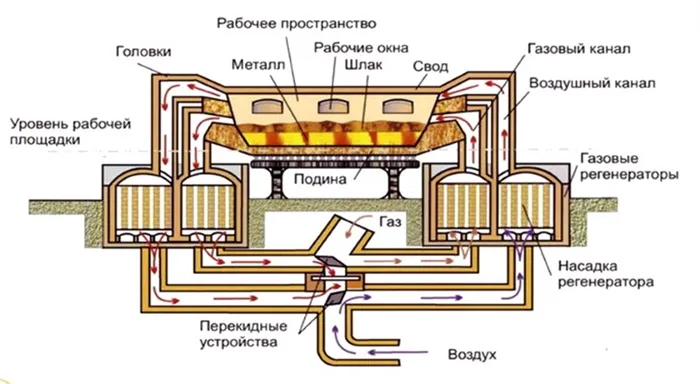

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

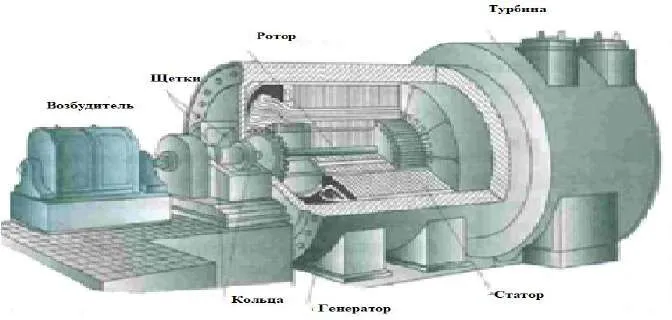

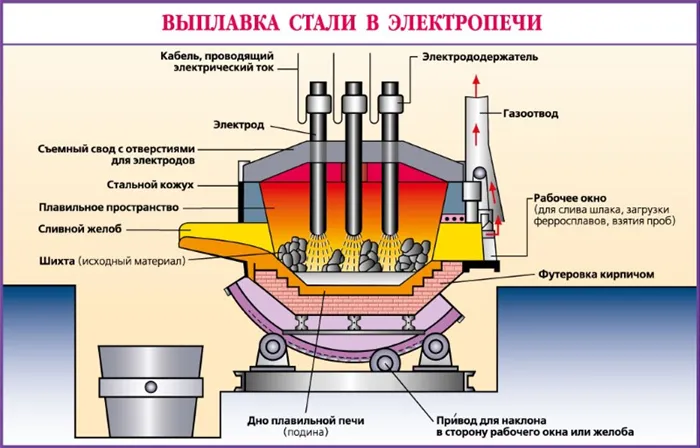

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Методы производства оцинкованной стали не сильно отличаются от рассмотренных. Это связано с тем, что изменение свойств поверхностного слоя происходит под воздействием химико-термической обработки.

Существуют и другие процессы производства стали, которые являются очень эффективными. Например, методы, основанные на использовании индукционных вакуумных печей и плазменно-дуговой сварки.

Мартеновский способ

Суть этой технологии заключается в использовании реверберационных печей для переработки чугуна и другого металлолома. Производство различных видов стали в открытых печах характеризуется тем, что к шихте применяются высокие температуры. Для достижения высоких температур сжигается различное топливо.

При рассмотрении вопроса о том, как производятся стали с открытым исходным кодом, следует обратить внимание на следующие моменты

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

Время зарядки в открытых очагах составляет 8-16 часов. Печь работает непрерывно в течение всего сезона. Каждый год конструкции печей совершенствуются, чтобы упростить процесс производства стали и получать металлы различного качества.

Примеси могут быть как полезными, так и вредными. Разделение является условным, то есть элемент может улучшать химический состав стали или ухудшать ее свойства. Полезные элементы включают марганец и кремний. Сера, фосфор, кислород, азот и водород являются вредными примесями в стали.

Способы производства

Существует три метода выплавки стали, каждый из которых имеет свои преимущества и недостатки.

Мартеновские печи

Используемые печи изготовлены из хромово-магнезитового кирпича. Сырье расплавляется, сплав окисляется, а примеси удаляются. Печи могут использоваться для производства углеродистых и легированных сталей. Они нагреваются до температуры +2000°C и позволяют добавлять различные примеси.

Кислородно-конвертерный метод

Эта медаль характеризуется как универсальная. Он используется в производстве ферромагнитных сплавов. Сталь расплавляется под нагрузкой жидким железом. Преобразователи используются в огнеупорных материалах. Для ускорения процесса окисления через инвертор проходит струя воздуха.

Принцип производства основан на выработке тепла путем сжигания электроэнергии. Это тепло используется для расплавления сырья при температуре +6000°C. Так производятся высококачественные сплавы. В этой группе находятся лучшие декси-стали.

Существуют и другие процессы производства стали, которые являются очень эффективными. Например, методы, основанные на использовании индукционных вакуумных печей и плазменно-дуговой сварки.

Сталь: виды, свойства, область применения

Сталь и стальные изделия настолько глубоко вошли в современную жизнь, что трудно представить себе существование без металлических предметов. Что касается посуды, мелких инструментов, приборов и оборудования, то не обязательно знать степень, сплав и область применения.

Эта информация более важна для тех, кто решил начать строительство собственного дома и не знает, какие металлические изделия подходят для этой цели. Итак, что такое сталь, каковы различные виды стали и каковы свойства этого популярного в настоящее время сплава?

Что такое сталь, и её отличие от чугуна

Сплавы углеродистого типа являются хорошо известными сталями. Содержание углерода в сплавах обычно составляет от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь более хрупкой. Помимо основных компонентов, сплавы также содержат небольшое количество магния, марганца, кремния и вредные примеси серы и фосфора.

Сталь и чугун очень похожи по своим основным свойствам. Однако между ними есть существенные различия.

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать. Для чугуна более предпочтительна отливка;

- изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Говорить о преимуществах и недостатках стали не имеет смысла, так как выпускается огромное количество видов качества стали и еще большее количество изделий. Это связано с тем, что свойства металла в значительной степени зависят от технологии его изготовления и обработки.

В результате можно выделить лишь следующие общие преимущества стали

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, сталь также имеет некоторые недостатки.

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

Технология производства стальных конструкций определяет структуру этого сплава, его состав и свойства. Обычные стали производятся на открытых площадках или инверторах. Как правило, они насыщены значительным количеством неметаллических примесей.

Высококачественные сплавы производятся с помощью электрических печей. Высококачественные скруббинговые стали, содержащие небольшое количество вредных примесей, производятся методом электрофильтрации.

При производстве стали процесс абортовки используется для удаления кислорода из структуры сплава. Количество удаленного кислорода определяет, является ли сталь деоксидированной, полностью деградированной или полуоксидированной. Она классифицируется как пузырьковая, мягкая или полумягкая.

Марки стали

Сталь, несомненно, является самым популярным признанным сплавом черных металлов, но единая система маркировки ее типа еще не сформировалась. Самой простой и популярной является буквенно-цифровая маркировка.

Высококачественная углеродистая сталь маркируется буквой «Y» и двузначным арифметическим значением содержания углерода (Y11), за которым следует буква, указывающая содержание углерода в десятых долях Y8.

Буквы также используются для обозначения легированных сталей. Они указывают на основные элементы, используемые в процессе легирования. Следующая цифра указывает на концентрацию элемента в стали. Число перед цифрой указывает на содержание углерода в металле в сантиметрах.

Например, буква «А» в конце марки высококачественного сплава указывает на его качество. Та же буква в середине марки указывает на основной легирующий элемент, в данном случае азот. Первая буква марки указывает на то, что это армированная сталь.

Последняя буква дефисной маркировки, «Sch», указывает на то, что это специальный высококачественный сплав. Высококачественная сталь не имеет букв ‘A’ и ‘S’ в конце маркировки. Кроме того, существует дополнительная маркировка, указывающая на особые свойства стали. Например, магнитные сплавы маркируются «Е», а электрические сплавы — «Э».

Буквенно-цифровые этикетки, вероятно, являются одними из самых простых и понятных для потребителей. Другие являются более сложными и доступны только специалистам.

Высококачественные сплавы производятся с помощью электрических печей. Высококачественные скруббинговые стали, содержащие небольшое количество вредных примесей, производятся методом электрофильтрации.

Технология производства

Сплавы получают путем рафинирования чугуна. В ходе процесса нежелательные компоненты отжигаются и заменяются легирующими элементами.

Этот процесс осуществляется в литейных цехах с использованием следующих технологий

- Мартеновский способ. Смесью чугуна с рудой загружают мартеновскую печь. Для отжига излишков углерода плавят при 2050°С, вводят лигатуры. Продукт (сталь) разливают по емкостям, отправляют на прокатку. Способ считается устаревшим.

- Кислородно-конвертерный. Сквозь массив чугуна пропускают поток воздуха либо воздушно-кислородной смеси. Цель – быстрее и полнее отжечь содержимое.

- Электроплавка. Сырье плавится при 2210°С. Печь закрыта, поэтому «загрязнение» сплава газами исключено. Метод затратен, применяется для получения элитного продукта.

- Прямой. Для продувки окатышей из железной руды печь нагревают до 1060°С. Используется аммиачно-кислородная смесь плюс угарный газ, образованные при сгорании природного газа.

Продолжение термической обработки для получения материала с улучшенными свойствами. Этот процесс включает закалку, карбонизацию, нитрификацию (отложение углерода или азота на поверхности для повышения износостойкости), цианирование (накачивание внешнего слоя азотом для ускорения процесса) и другие задачи.

Разновидности некоторых сталей

| Марки стали | Термообработка | Твёрдость (сердцевина-поверхность) |

|---|---|---|

| 35 | нормализация | 163—192 HB |

| 40 | улучшение | 192—228 HB |

| 45 | нормализация | 179—207 HB |

| 45 | улучшение | 235—262 HB |

| 55 | закалка и высокий отпуск | 212—248 HB |

| 60 | закалка и высокий отпуск | 217—255 HB |

| 70 | закалка и высокий отпуск | 229—269 HB |

| 80 | закалка и высокий отпуск | 269—302 HB |

| У9 | отжиг | 192 HB |

| У9 | закалка | 50—58 HRC |

| У10 | отжиг | 197 HB |

| У10 | закалка | 62—63 HRC |

| 40Х | улучшение | 235—262 HB |

| 40Х | улучшение+закалка токами выс. частоты | 45-50 HRC; 269—302 HB |

| 40ХН | улучшение | 235—262 HB |

| 40ХН | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35ХМ | улучшение | 235—262 HB |

| 35ХМ | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35Л | нормализация | 163—207 HB |

| 40Л | нормализация | 147 HB |

| 40ГЛ | улучшение | 235—262 HB |

| 45Л | улучшение | 207—235 HB |

| 65Г |

HB означает прочность по Бринеллю, а HRC — прочность по Роквеллу.

Плюсы и минусы

Свойства сплава зависят от его состава и метода изготовления. Некоторые свойства являются универсальными.

- Прочность, твердость.

- Вязкость, упругость.

- Возможность механической обработки. Стальные фрагменты легко сгибать, сваривать, резать.

- Износостойкость, долговечность.

- Распространенность сырья.

- Простота, рентабельность производства.

- Выбор материала с нужными свойствами. Их обеспечивает разнообразие состава и методов обработки.

Кроме того, доступность продукта по цене.

- Массивность.

- Беззащитность перед коррозией.

- Склонность к аккумуляции электрического потенциала.

Эти дефекты не являются критическими, и существуют способы их устранения.