Процесс экструзии имеет несколько взаимозаменяемых параметров: состав сырья, его влажность и свойства. В процессе производства температура, давление, а также прочность и длительность воздействия на сырье могут меняться.

Описание метода экструзии пластических масс

Процесс экструзии происходит при нагревании полимера до максимальной температуры 250 0c. Производство осуществляется со скоростью до 120 м/мин. Примерно 30 % от общего объема полимера перерабатывается по технологии экструзии с помощью экструдера. Давайте попробуем разобраться в сложностях этого процесса.

Экструзия полимеров — это технология литья изделий из термопластичных и сложных материалов в кохлер. Он осуществляется путем подачи (под давлением) однородного расплава через щель в головке экструдера.

Щель имеет специфическую форму, которая определяет геометрию изделия — обводной стены, мембраны и оконного профиля ПВХ. В качестве сырья используются полиэтиленовые шарики ПВД и ПНД, полипропилен, ПВХ, полистирол и другие полимеры.

Экструзия включает в себя следующие этапы

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Особенности экструзии

Методы экструзии аналогичны для большинства полимеров. Однако температуры плавления у них разные. Производители полиэтиленовых фильмов используют расчетный закон для определения точной температуры, при которой расплавится тот или иной термопластик.

Читайте также: как чистить ножи в бассейне: преступление и абразивные ножи, эффективные методы в домашних условиях

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся материалов, полимеры имеют довольно широкий диапазон температур плавления. Например, полиэтилен предназначен для температуры 100-125°C, в то время как для различных видов полипропилена может потребоваться температура 80-170°C. Это определяется составом полимера и условиями экструзии.

Экструзия полимеров требует от производителя пленки высокой степени знаний. Например, поликарбонат и метакрилполиметил являются полимерами высокой вязкости и могут потерять свои основные свойства при непреднамеренном превышении температуры.

Как известно, полиэтилен изначально выпускается в виде пыли. Однако для того, чтобы его можно было выгрузить с планеты, он должен быть сначала преобразован в форму гранул. Для этого выполняются следующие функции

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Затем этот полиэтилен может быть загружен в экструдер. Аналогичные задачи необходимо решать с полипропиленом и некоторыми другими полимерами. Почти все экструзионные линии могут работать со всеми полимерами, но машины не могут адаптироваться к меняющимся материалам.

Устройство и принцип работы экструдера, что это такое

Тот факт, что термины «экструдер» и «экструзия» являются синонимами, дает понять, что экструзионная деятельность является основной задачей экструзионной линии.

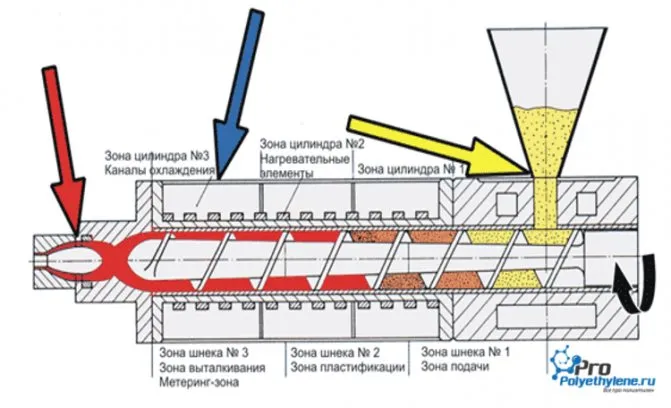

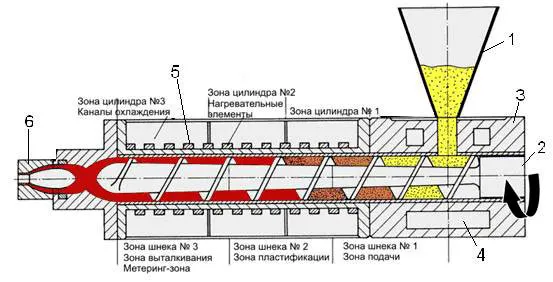

По длине экструдерные полимеры условно делятся на три зоны: загрузки, сжатия расплава и дозирования.

Необыкновенная фигура из полиэтилена

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Для экстравагантных случаев тип и количество винтов могут варьироваться. Имеются следующие экстракторы: одновинтовые, двухвинтовые, многовинтовые, дисковые.

О конструкции одношнекового экструдера.

Внутри втулки (трубки) с толстыми стенками вращается винт — металлический стержень с винтовой спиралью. Шнек перемещает гранулы к экструзионной головке. Корпус частично окружен нагревателем с зажимом, который нагревает металл и расплавляет полимер. Полимер прижимается винтом к внутренней поверхности трубки. Теплая» часть оборудования помещена в водоохлаждаемый корпус и теплоизолирована.

Подставка с одним винтом, схема.

Первое, что вам нужно сделать, — это остановить воспаление тканей. При необходимости также нужно снять боль. Затем необходимо укрепить мышцы позвоночника, чтобы сформировать прочный мышечный корсет. Для достижения этой цели назначается физиотерапия и физические упражнения.

Что такое экструзия?

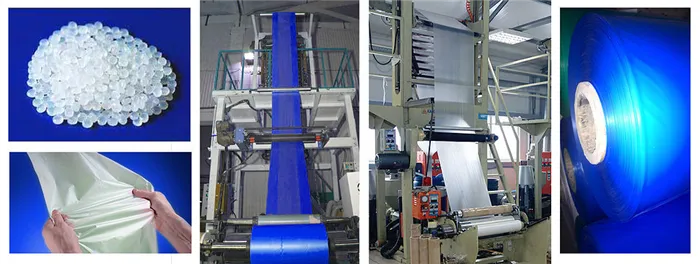

Экструзия — это процесс плавления полимера (например, полиэтилена) в продукт определенного размера. Общая техника экструзии всегда одинакова, но несколько факторов варьируются в зависимости от толщины, которую необходимо достичь. После плавления полиэтилен высушивается на воздухе, и этот процесс также считается частью процесса экструзии. Машина, которая выполняет эту работу, называется экструдером. Сегодня это самый распространенный способ изготовления полиэтиленовых пленок.

Описание процесса экструзии

Этот сложный и комплексный процесс невозможно осуществить без соответствующего оборудования. Надежный и хорошо функционирующий экструдер необходим для производства высококачественной пленки. Сначала полиэтиленовые гранулы загружаются в бункер машины, после чего включается функция нагрева. Гранулы быстро расплавляются, превращаясь в липкую прозрачную массу. Это основа для будущих фильмов.

Вязкая масса проходит через узкое отверстие, образуя кольцо. В результате получается «тубус» из пленки. Экструдеры обычно имеют возможность изменять диаметр этой «трубы».

Затем пленка подвергается воздействию сжатого воздуха, под действием которого она меняет форму. Он выглядит как мешок, который закрыт стягивающим шнурком. В середине ролика подъемника имеется небольшой зазор в области, где встречаются края «валика». В результате пленка опускается на дно экструдера, образуя плоский рукав.

Для производства полиэтиленовых пакетов часто используются упаковочные машины. В результате получается сложенный рукав. Если производитель хочет сразу разрезать пленку, то в конце процесса сушки используется специальный нож.

Особенности экструзии

Методы экструзии практически одинаковы для большинства полимеров. Однако температура плавления варьируется от человека к человеку. Производители полиэтиленовой пленки используют расчетные номограммы для определения точной температуры, при которой будет плавиться конкретный термопласт.

Наиболее часто используемыми температурами плавления являются

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся материалов, полимеры имеют довольно широкий диапазон температур плавления. Например, полиэтилен предназначен для температуры 100-125°C, в то время как для различных видов полипропилена может потребоваться температура 80-170°C. Это определяется составом полимера и условиями экструзии.

Экструзия полимеров требует от производителя пленки высокой степени знаний. Например, поликарбонат и метакрилполиметил являются полимерами высокой вязкости и могут потерять свои основные свойства при непреднамеренном превышении температуры.

Как известно, полиэтилен изначально выпускается в виде пыли. Однако для того, чтобы его можно было выгрузить с планеты, он должен быть сначала преобразован в форму гранул. Для этого выполняются следующие функции

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Затем этот полиэтилен может быть загружен в экструдер. Аналогичные задачи необходимо решать с полипропиленом и некоторыми другими полимерами. Почти все экструзионные линии могут работать со всеми полимерами, но машины не могут адаптироваться к меняющимся материалам.

Плавление и охлаждение полиэтилена

Экструзия полиэтилена не сильно отличается от экструзии других полиолефинов, но есть одна важная вещь, о которой следует помнить. При плавлении полиэтилена выделяется гораздо больше тепла, чем, например, при плавлении полипропилена. Поэтому, если экструдер в прошлый раз работал с полипропиленом и должен выйти из полиэтилена, перед запуском необходимо уменьшить мощность нагревателя. Если это правило игнорировать, мембрана кристаллизуется, становится хрупкой и непрозрачной.

Те же эффекты — размытость и хрупкость — можно ожидать при неправильном охлаждении. Полиэтилен необходимо охлаждать быстро и интенсивно. Если полимер сохраняет тепло в течение длительного периода времени, он кристаллизуется. Это влияет сначала на прозрачность, а затем на прочность пленки при ударе.

Процесс экструзии с использованием кольцевого зазора (описанный в начале этой статьи) имеет существенные недостатки. Полученная пленка имеет неравномерную толщину и часто морщинистая. Для снижения риска этих побочных эффектов разработаны специальные экструзионные головки. Внутренняя и внешняя стенки вращаются одновременно, что сводит к минимуму колебания толщины. Возможность образования морщин также значительно снижается.

Несмотря на этот недостаток, кольцевое уплотнение является лучшим процессом экструзии из всех существующих на сегодняшний день. Он является основой для большинства полиэтиленовых изделий, используемых в переработке, строительстве и быту.

Выдавленные диски представляют собой «набухшие» фиброзные кольца, целостность которых нарушена, и происходит частичная потеря ядра. Это ранняя стадия межпозвоночной грыжи. С такими симптомами:.

Нагревательные элементы для цилиндра экструдера

Кольцевые нагреватели, или, как их еще называют, воротниковые нагреватели, используются в качестве нагревательных элементов в экструдерах. Кольцевые нагреватели изготавливаются в виде колец или полуколец по индивидуальному заказу для простой установки в цилиндр экструдера. Существует несколько основных типов нагревательных колец для экструдеров

Кольцевые керамические нагреватели. Это электрические нагреватели сопротивления, в которых нихромовая нагревательная спираль помещена в канавку в изоляции из стеатитовой керамики. Внешняя шайба из нержавеющей стали защищает нагреватель от механических повреждений, а крепежный зажим легко фиксирует нагревательный элемент в цилиндре. Керамическое кольцо обеспечивает мощность до 9 Вт на см2 и максимальную температуру нагрева 700°C.

Кольца MyCanite. Нагреватели MyCanite, в отличие от керамических нагревателей, имеют слюдяной изоляционный материал в виде пресса. Хотя эти круглые нагреватели менее эффективны и имеют максимальную температуру нагрева 350°C, они могут быть изготовлены с различными отверстиями и выемками для идеальной адаптации к поверхности экструзионной бочки.

Наружные насадки. Эти сопла из стали и латуни специально разработаны для экструзионных сопел, имеют очень малые размеры и повышенную мощность и температуру нагрева.

Кольцевые нагреватели с охлаждением. Миканитовые и керамические кольца оснащены специальными кожухами с вентиляторным охлаждением для быстрого охлаждения нагревательных элементов.

Литые алюминиевые нагреватели. Литые алюминиевые нагреватели создаются путем отливки обычного трубчатого электронагревателя в специальной форме. Алюминиевые нагревательные элементы — это недорогие, но долговечные нагревательные элементы. Литые алюминиевые нагревательные элементы также могут быть изготовлены с системой охлаждения водой или воздухом.

Изолированные кольцевые нагреватели. Керамические кольцевые нагреватели также могут быть оснащены тепловым экраном из минерального волокна. Это снижает энергопотребление этих нагревателей почти на 25%, что делает их самыми экономичными из всех кольцевых нагревателей.

Полимернагрев» может заказать все типы нагревательных колец для экструдеров в соответствии с точными спецификациями. Для получения дополнительной информации см. страницу продукта «Кольцевые нагреватели».

Экструзионные фильеры — это специальные инструменты, которые придают потоку расплавленного полимера форму конечного продукта. В зависимости от типа конечного продукта литейная головка может иметь более сложную форму, например, круглую для экструзии стержней, кольцевую для формирования труб или желобчатую для плоских стенок или листов. Наиболее популярными пластиковыми изделиями, производимыми экструдерами, являются пленки ПВХ, пластиковые трубы и листы.

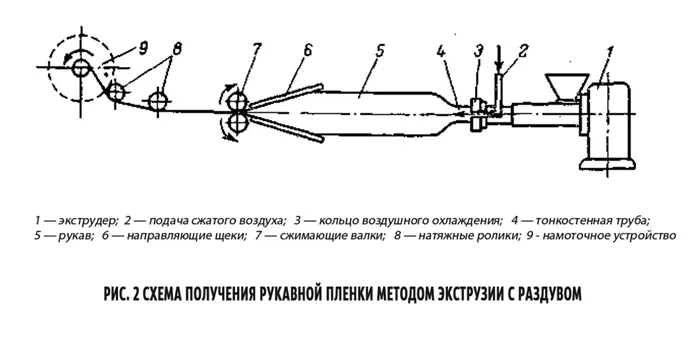

Экструзия рукава с дальнейшим раздувом

Давайте подробнее рассмотрим процесс экструзии мембран с помощью сильфона. В большинстве случаев этот искусственный процесс используется для производства полиэтиленовой пленки низкой плотности. Схема, показывающая, как производятся рукава для задувных мембран, приведена на рисунке 2. Для экструзии трубы необходим экструдер (1) с кольцевой фильерой. Через этот экструдер расплавленный пластик выдавливается в виде тонкостенных трубок (4). Воздух подается в трубку через воздухозаборник (2), заставляя трубку растягиваться, образуя рукав (5).

Для сохранения толщины мембраны и цилиндрической формы пластиковой втулки, мембрана обдувается охлаждающим воздухом, подаваемым охлаждающим кольцом (3). После надувания рукав из ПВХ необходимо сложить и сдуть. Это осуществляется с помощью сжимающих роликов (7) и направляющих губок (6). Затем пленка переносится на обертку (9).

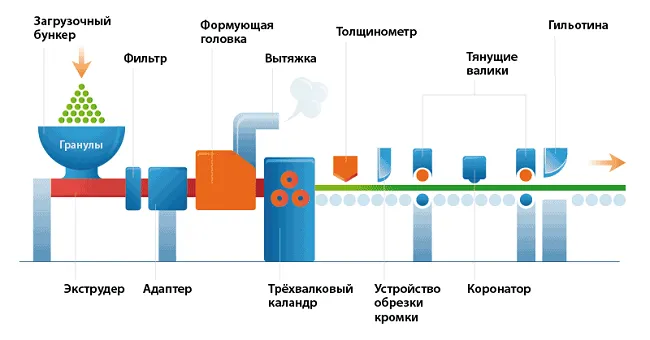

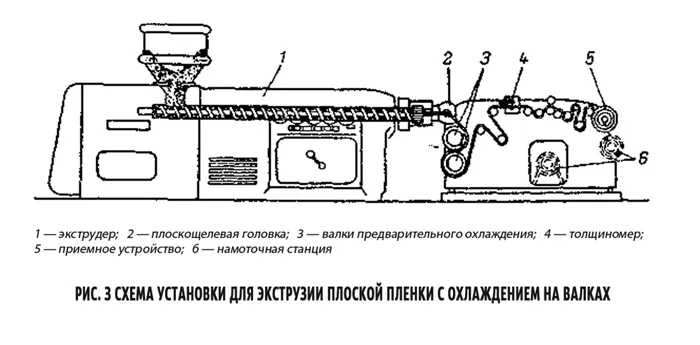

Экструзия пленок с поливом на охлаждающий барабан или валки

В процессе производства полосы используется экструдер (1) с щелевой фильерой (2) с рабочей шириной приблизительно 1,5-1,8 м. Экструдер (2) оснащен формующей головкой (3). Расплавленный пластик выдавливается в виде тонкой пленки из формовочной головки и подается в водоохлаждаемый цилиндр (3), где быстро охлаждается. Толщина пленки контролируется толщиномером (4) и проходит через кромкорез (5) на намотчик (6). При таком методе производства пленки конечная пленка получается более прозрачной, чем при рукавном методе, но при этом отсутствует риск слипания пленки и гораздо легче контролировать толщину пленки и намотку.

В случае шейной экструзии укусы нервов могут вызывать головные боли, особенно в затылке. Поворот головы может вызвать судороги. В большинстве случаев, однако, экструзия происходит в нижней части спины. Симптомы включают.

Экструзия и ее симптоматика

Выдавленные диски представляют собой «набухшие» фиброзные кольца, целостность которых нарушена, и происходит частичная потеря ядра. Это ранняя стадия межпозвоночной грыжи. С такими симптомами:.

- Боль в месте «разрыва» (бывает не всегда, а только если задеваются нервные окончания).

- Онемение конечностей.

- Отсутствие рефлексов в колене (если экструзия поясничного отдела).

- Ухудшение зрения, головокружение (если проблема в шейном отделе).

- Покалывание в конечностях.

Не ожидайте сильных острых болей на этой стадии заболевания. Это происходит не всегда. В результате многие пациенты не обращаются за немедленной медицинской помощью, не подозревая, что происходит с их позвоночником.

Диагностика и лечение протрузии и экструзии

Подтвердить проблему может только врач и только после специального обследования, начиная от пальпации и осмотра пациента до ультразвукового исследования, магнитно-резонансной томографии и рентгена.

В большинстве случаев проекция и экструзия лечатся консервативно. Лечение может включать:.

- Физиотерапевтические процедуры.

- Специальные упражнения для укрепления мышц.

- Медикаментозное лечение обезболивающими и противовоспалительными препаратами.

- Компрессы.

- Массаж.

В некоторых случаях может потребоваться хирургическое вмешательство.

Массаж при протрузии и экструзии

Массаж при заболеваниях позвоночника проводится только после того, как спадет воспаление и отек. В этом случае операцию проводит опытный массажист.

- помогут справиться с деструктивными процессами в тканях;

- улучшат кровообращение и питание тканей кислородом;

- снимут напряжение и боль;

- восстановят питание межпозвонкового диска;

- предупредят атрофию мышц;

- помогут предупредить рецидивы заболевания.

Важно, чтобы пациент получил полный курс массажа, чтобы не останавливаться на стадии «больше ничего не болит». Только комплексный подход к лечению пролапса и экструзии является эффективным и предотвращает дальнейшие проблемы с позвоночником в будущем. Конечно, необходимо пересмотреть свой образ жизни и рацион питания, чтобы устранить факторы, вызвавшие заболевание.

Вся информация в блоге предназначена только для ознакомительных целей и не заменяет личной консультации с врачом.