Использование боксита в различных отраслях промышленности обусловлено гибкостью сырья с точки зрения его минералогического состава и физических свойств. Боксит — это руда, из которой добывают алюминий и глинозем.

Алюминиевая руда: серебристый, но не серебро

Алюминий — один из самых популярных и востребованных металлов. В каждой отрасли промышленности его добавляют в состав определенных продуктов. От приборов до авиации. Свойства этого легкого, гибкого и устойчивого к коррозии металла ценятся во многих отраслях промышленности.

- 1 Различия по насыщенности

- 2 Способы добывания алюминия

- 3 Обработка полученной руды

- 4 Добыча алюминия в мире

- 5 Алюминий в России

- 6 Применение алюминия

Сам алюминий (довольно реакционноспособный металл) почти никогда не встречается в чистом виде и получается из глинозема, формула которого — Al2O3. Прямым способом получения глинозема является опять же алюминиевая руда.

Необходимые руды получают двумя методами добычи.

Что касается открытого способа добычи, то в месторождениях вожделенного алюминия Al.2O3Три основные руды делятся на две группы.

Боксит и нефелин, как структуры более высокой плотности, добываются методом фрезерования в комбинации с открытой разработкой. Конечно, это зависит от производителя и модели машины, но в среднем за один раз она может удалить до 60 см породы. После полного прохождения через слой создается так называемая стойка. Этот метод способствует повышению безопасности оператора комбайна на его сиденье. В случае обрушения и рама, и кабина находятся в безопасности вместе с водителем.

Вторая группа включает алуниты, которые из-за своей хрупкости добываются открытым способом, а затем сбрасываются грузовиками.

Радикально другой метод — бурение шахты. Принцип добычи такой же, как и в угольной шахте. Кстати, самая глубокая алюминиевая шахта в России находится на Урале. Глубина шахты составляет 1550 метров!

Обработка полученной руды

Более того, независимо от выбранного метода добычи, минералы отправляются в лаборатории для переработки, где специальные дробилки разбивают минералы на фракции размером менее 110 мм.

На следующем этапе используются дополнительные химические добавки, которые доводят до следующей стадии — спекания породы в печах.

После разложения и получения глиняной суспензии на выходе, суспензия отправляется на отделение и сушку от жидкости.

На заключительном этапе полученные выщелачивания очищаются и отправляются обратно в печи. На этот раз он отправляется в печь. На последнем этапе получают сухой глинозем, необходимый для производства алюминия путем гидролиза.

Хотя проходка шахт считается более тяжелым процессом, она менее вредна для окружающей среды, чем открытый способ добычи. Если вы сторонник защиты окружающей среды, вы знаете, что выбрать.

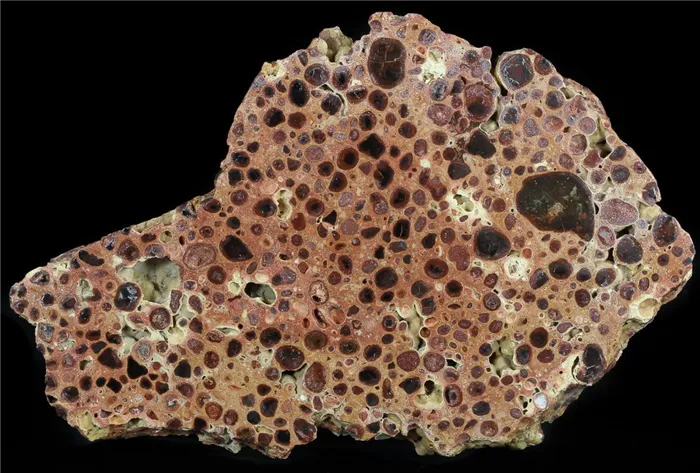

Боксит

Боксит является основной рудой, используемой в производстве алюминия. Образование отложений происходит в результате процесса коррозии и транспортировки материала, который содержит гидроксиды алюминия, а также другие химические вещества. Технология добычи металлов предлагает низкозатратный процесс промышленного производства без отходов.

Характеристика рудного минерала

Минерал, используемый для добычи алюминия, назван в честь региона во Франции, где впервые были обнаружены его месторождения. Боксит состоит из гидроксидов алюминия и содержит в качестве примесей глинистые минералы, оксиды и гидроксиды железа.

По внешнему виду боксит представляет собой каменистую или, реже, глинистую породу, однородную или слоистую. В зависимости от типа залегания в земной коре, она бывает плотной или пористой. Минералы различают в зависимости от их структуры:

- обломочные — конгломератовые, гравелиты, песчаниковые, пелитовые;

- конкреционные — бобовые, оолитовые.

Большая часть породы содержит оолитовые образования оксидов железа или глинозема в виде включений. Бокситовая руда обычно имеет коричневый или кирпичный цвет, но встречаются также месторождения с белым, красным, серым и желтым оттенками.

Наиболее важными минералами для образования руды являются:

- диаспор;

- гидрогетит;

- гетит;

- бемит;

- гиббсит;

- каолинит;

- ильменит;

- алюмогематит;

- кальцит;

- сидерит;

- слюды.

Платформенный боксит, геосинклинальный боксит и боксит океанических островов. Месторождения алюминиевых руд образовались в результате переноса продуктов выветривания породы с последующим осаждением и формированием отложений.

Промышленные бокситы содержат 28-60 % глинозема. При использовании руды соотношение последней к кремнезему должно быть не менее 2-2,5.

Месторождения и добыча сырья

Основным сырьем для промышленного производства алюминия в Российской Федерации являются бокситы, нефритовые руды и их концентраты, которые сосредоточены на Кольском полуострове.

Бокситовые месторождения в России характеризуются низкосортным сырьем и сложными горно-геологическими условиями. В штате имеется 44 разведанных месторождения, из которых только четверть пригодна для добычи.

ОАО «Севуралбокситруда» является основным производителем бокситов. Несмотря на запасы руды, наличие перерабатывающих мощностей непостоянно. В течение 15 лет наблюдается нехватка нефелина и бокситов, что является причиной импорта глинозема.

Мировые запасы бокситов сосредоточены в 18 тропических и субтропических странах. Высокосортные месторождения бокситов ограничены районами с влажным выветриванием тонзиликатных пород. В этих районах сосредоточена большая часть мировых запасов сырья.

Самые крупные месторождения находятся в Гвинее. В Австралии находятся самые крупные рудные месторождения в мире. Бразилия располагает 6 миллиардами тонн, Вьетнам — 3 миллиардами тонн, Индия — 2,5 миллиардами тонн высококачественных бокситов, Индонезия — 2 миллиардами тонн. Большая часть руды в этих странах сосредоточена под землей.

Бокситы добываются в открытых и подземных шахтах. Технологический процесс переработки сырья зависит от его химического состава и предусматривает поэтапное выполнение операций.

На первом этапе глинозем образуется с помощью химических реагентов, а на втором этапе металлический компонент извлекается электролизом из расплава фтористых солей.

Для производства глинозема используются различные технологии:

- спекание;

- гидрохимический;

- комбинированный.

Применение тех или иных методов зависит от концентрации алюминия в руде. Низкосортный боксит перерабатывается по сложной технологии. Полученная агрегированная шихта из известняка и боксита выщелачивается раствором. Гидроксид металла, образующийся в процессе химической обработки, отделяется и фильтруется.

Свойства алюминиевой руды

Алюминий представлял большую ценность для наших предков, открывших этот металл почти два столетия назад, и он по-прежнему представляет большую ценность сегодня. Вот основные свойства алюминия, которые делают этот металл особенно ценным:

- относится к группе легких металлов;

- огромные залежи — алюминий занимает третье место после кислорода и кремния с точки зрения распространения на Земле;

- высокая степень пластичности — металл легко поддается механической обработке, литью, полировке и пр.;

- обладает высокой степенью тепло- и энергопроводимости;

- высокая отражательная способность — до 90 %;

- стойкость к коррозии;

- приятный блестящий внешний вид.

Технология разработки алюминиевых залежей

Боксит, который имеет самую высокую концентрацию глинозема, играет самую важную роль в производстве алюминия. Сам боксит представляет собой сложную горную породу, добыча которой основана на нескольких основных методах:

- открытый — считается основным и наиболее популярным методом, который используется, если алюминиевая руда залегает неглубоко (чаще всего это именно бокситы);

- подземный (иначе — шахтный) способ. Этот метод извлечения алюминиевой руды схож по принципу с добычей каменного угля в шахтах (отсюда название).

При выборе метода переработки месторождения алюминиевой руды учитываются такие факторы, как тип месторождения и геологические условия залегания (например, горизонтальные или наклонные).

Процесс сдвига глинистых слоев также сильно зависит от их типа и структуры. Ниже представлены два наиболее распространенных метода:

- Срезка фрезерным способом, когда на помощь приходят карьерные комбайны. Благодаря этим машинам (различным также по своим свойствам в зависимости от модели) происходит срез пласта, толщина которого может достигать 600 мм. Алюминиевые породы обрабатываются таким образом постепенно. После снятия каждого слоя образуются так называемые «полки».

- Альтернативой фрезерной разработки алюминиевой руды, в особенности рыхлой, является работа карьерных экскаваторов. Этот способ применяется, если необходимо сразу погрузить руду на самосвалы с целью дальнейшей транспортировки.

Способы добычи алюминиевой руды

Алюминий нельзя добывать непосредственно из руды, поскольку он слишком быстро окисляется. Его можно добывать непосредственно из алюминия; добывать алюминий непросто; добыча происходит очень быстро; поэтому драгоценный металл добывается в несколько этапов:

- Добывание глинозема (окись алюминия) из алюминиевых руд с последующей транспортировкой при помощи самосвалов на обогатительные комбинаты.

- Получение алюминия из глинозема — самая сложная и трудоемкая часть процесса:

- минералы измельчают при помощи дробильных аппаратов;

- затем спекают в печах;

- впоследствии происходит выщелачивание при помощи крепких щелочей — период обработки сырья. Стоит отметить, что добывание глинозема может осуществляться различными способами: кислотным, электролитическим и щелочным. Наиболее популярный метод именно щелочной, его использовали еще в 18 в.;

- декомпозиция, т. е. процесс, в котором полученная алюминатная пульпа попадает на сепарацию, где жидкая составляющая выпаривается;

- рафинирование алюминия, иначе — очищение от лишних щелочей;

- прокаливание в печах — завершающий этап.

Сухой глинозем является результатом сложных процессов. Это сырье превращается в чистый алюминий путем гидролиза.

Для производства 1 тонны чистого алюминия необходимо добыть 2 тонны глинозема. Такое количество глинозема содержится примерно в 4-4,5 тоннах бокситов. Соответственно, доля алунита или нефелина должна быть еще выше. Легко понять, что добыча и производство глинозема — сложный, энергоемкий и дорогостоящий процесс.

Впервые алюминиевая руда была добыта в первой половине 19 века на юго-востоке Франции вблизи города Бокс. Отсюда и название «боксит». Сначала отрасль развивалась медленно. Однако когда человечество начало осознавать, насколько полезна алюминиевая руда для производства, области применения алюминия значительно расширились. Многие страны начали искать месторождения на своей территории. Таким образом, мировое производство алюминиевых руд постепенно начало расти. Доказательства подтверждают этот факт. Если, например, в 1913 году в мире было добыто 540 тысяч тонн руды, то в 2014 году — более 180 миллионов тонн.

Количество стран, добывающих алюминиевые руды, также постепенно увеличивалось. Сегодня их насчитывается около 30. Однако за последние 100 лет страны и регионы, лидирующие в этом направлении, постоянно менялись. Например, в начале 20 века Северная Америка и Западная Европа были мировыми лидерами по производству и добыче алюминиевой руды. На эти два региона приходилось около 98 % мирового производства. Несколько десятилетий спустя страны Восточной Европы, Латинской Америки и Советского Союза заняли лидирующие позиции в производстве алюминия. И уже в 1950-х и 1960-х годах Латинская Америка была лидером по производству алюминия. В 1980-х и 1990-х годах алюминиевая промышленность в Австралии и Африке переживала бурный рост. Согласно текущей мировой тенденции, основными странами-лидерами по производству алюминия являются Австралия, Бразилия, Китай, Гвинея, Ямайка, Индия, Россия, Суринам, Венесуэла и Греция.

На использование бокситов приходится 60% производства алюминия. По производству и потреблению цветных металлов она занимает первое место в мире. Он необходим в судостроении, авиации и пищевой промышленности. При использовании алюминиевых профилей на море большое значение имеют прочность, малый вес и устойчивость к коррозии. Потребление бокситов в строительной промышленности быстро растет, и более 1/5 производимого алюминия используется для этих целей. В результате плавки руды получается электрокорунд — промышленный абразив. Извлеченные остатки примесей из цветных металлов используются в качестве сырья для производства пигментов и красок. Глинозем, извлеченный из руды, используется в металлургии в качестве материала для литья. Бетон, изготовленный с использованием глиноземистого цемента, быстро твердеет, устойчив к высоким температурам и влажной, кислой среде. Абсорбирующие свойства боксита позволяют использовать его в производстве средств для очистки от нефтяных разливов. Низкожелезистые породы используются для производства огнеупорных материалов, которые выдерживают температуру до 1 900 °C.

Спрос на алюминий и другие продукты горнодобывающей промышленности растет, поэтому промышленно развитые страны инвестируют в разработку месторождений, даже если порог рентабельности невысок.

Использование боксита для изготовления ювелирных изделий встречается только в произведениях писателей. Необычно окрашенные экземпляры используются для изготовления сувениров, особенно полированные шары. Минерал боксит не используется в традиционной медицине, поскольку его целебные свойства еще не открыты. Его магические свойства также еще не обнаружены, поэтому он не привлекает внимания ясновидящих.

Способы добычи алюминиевой руды

Алюминий нельзя добывать непосредственно из руды, поскольку он слишком быстро окисляется. Его можно добывать непосредственно из алюминия; добывать алюминий непросто; добыча происходит очень быстро; поэтому драгоценный металл добывается в несколько этапов:

- Добывание глинозема (окись алюминия) из алюминиевых руд с последующей транспортировкой при помощи самосвалов на обогатительные комбинаты.

- Получение алюминия из глинозема — самая сложная и трудоемкая часть процесса:

- минералы измельчают при помощи дробильных аппаратов;

- затем спекают в печах;

- впоследствии происходит выщелачивание при помощи крепких щелочей — период обработки сырья. Стоит отметить, что добывание глинозема может осуществляться различными способами: кислотным, электролитическим и щелочным. Наиболее популярный метод именно щелочной, его использовали еще в 18 в.;

- декомпозиция, т. е. процесс, в котором полученная алюминатная пульпа попадает на сепарацию, где жидкая составляющая выпаривается;

- рафинирование алюминия, иначе — очищение от лишних щелочей;

- прокаливание в печах — завершающий этап.

Сухой глинозем является результатом сложных процессов. Это сырье превращается в чистый алюминий путем гидролиза.

Читайте также.

Для производства 1 тонны чистого алюминия необходимо добыть 2 тонны глинозема. Такое количество глинозема содержится примерно в 4-4,5 тоннах бокситов. Соответственно, доля алунита или нефелина должна быть еще выше. Легко понять, что добыча и производство глинозема — сложный, энергоемкий и дорогостоящий процесс.

Невозможно представить современный мир без алюминия. Применение очень разнообразно, и порой мы даже не представляем, насколько важен этот металл в нашей жизни.

Алюминий широко используется в машиностроении, в автомобильной промышленности, в авиации, в строительстве, в стекольной промышленности и в производстве электроприборов и других мелких потребительских товаров (например, алюминиевой фольги).

Особый интерес представляет тот факт, что алюминий также присутствует в нашей жизни в качестве пищевой добавки под кодом E173. В качестве пищевого красителя эта добавка разрешена во многих странах, в том числе и в России. Чаще всего он используется в кондитерской промышленности, поскольку придает изделиям красивый серебристый цвет. Однако он не является безопасной добавкой, и врачи рекомендуют употреблять его только в умеренных количествах и с осторожностью.

Алюминиевая руда имеет богатый состав, и кроме алюминия из нее извлекают и другие химические вещества. В основном это цветные металлы, которые подвергаются дальнейшей обработке для улучшения качества стали, а также титан, ванадий, хром и т.д.

Добытый глинозем также полезен в черной металлургии, где он используется в качестве флюса.

Когда руду, добытую из бокситов, расплавляют в электрических печах, получается другой материал, называемый электрокорундом. Он особенно ценен благодаря своей твердости (уступает только алмазу) и пользуется большим спросом в качестве абразива.

При добыче алюминия также образуются отходы, называемые красным шламом. Он содержит элемент скандий, который особенно востребован во многих отраслях промышленности, как тяжелой (производство автомобилей, ракет), так и легкой (производство электроприборов, спортивного оборудования).

Предприятия отрасли

Трудно сказать, какой город является центром алюминиевой промышленности. Это объясняется тем, что во всех районах, где развивается отрасль, имеется множество населенных пунктов с соответствующими заводами, комбинатами и другими предприятиями.

Крупные заводы

Основные предприятия алюминиевой промышленности расположены в Сибирском федеральном округе. Они расположены в больших и малых городах в разных регионах России.

Самые важные заводы в отрасли:

- НАЗ. Новокузнецкое предприятие располагается в Кемеровской области. Оно начало свою работу в далёком 1943 году, когда занималось исключительно изготовление военной техники для авиации. Основными направлениями деятельности завода являются производство алюминиевых сплавов и первичного алюминия. Производственная мощность НАЗ составляет 215 тыс. тонн в год.

- ИАЗ. Алюминиевый завод в городе Шелехове (Иркутская область) предлагает покупателям широкий ассортимент продукции. К ней относят катанку, алюминиевые сплавы, ленты и первичный алюминий. Предприятие работает с 1962 года. В наше время оно даёт работу 2,4 тыс. человек и производит до 400 тыс. тонн алюминиевой продукции в год. Основными потребителями являются строительные компании и предприятия авиационной отрасли.

- САЗ. Саяногорский алюминиевый завод базируется в Республике Хакасия. Он построен сравнительно недавно (1985 год), поэтому является главной испытательной площадкой разработок РУСАЛА. На предприятии производят первичный алюминий и различные сплавы в форме слитков или чушек. Производственная мощность завода составляет 542 тыс. тонн металла в год.

- КАЗ. Этот алюминиевый завод в Красноярске является одним из наиболее крупных в России. Он ежегодно производит около 1 млн тонн продукции, в число которой входит не только первичный алюминий и сплавы, но и металл высокой чистоты. Последний больше не выпускают ни на одном заводе России и стран бывшего СССР. На КАЗ работает 4,2 тыс. человек. Однако регулярное расширение производства постоянно требует дополнительных человеческих ресурсов.

- БАЗ. Братский алюминиевый завод начал свою работу в 1966 году. В наше время он является крупнейшим предприятием отрасли не только в России, но и в мире. На заводе ежегодно производят более 1 млн тонн первичного алюминия и его сплавов, что также является лучшим показателем на планете. На БАЗ постоянно совершенствуется оборудование и повышается производительность. Кроме этого, руководители завода огромное внимание уделяют реализации различных экологических программ.

Средние и мелкие компании

Кроме того, в России существует множество небольших заводов, которые производят значительное количество алюминиевой продукции. Такие заводы существуют почти во всех регионах страны.

Список компаний:

- КАЗ. Кандалакшский алюминиевый завод расположен в Мурманской области. Он был открыт ещё в 1951 году, но до сих пор является единственный отраслевым предприятием в мире, находящимся за Полярным кругом. На КАЗ работает около 1 тыс. человек, труд которых позволяет ежегодно выплавлять до 80 тонн металла. Свою продукцию завод поставляет предприятиям электротехнической отрасли, которые немало в Мурманской и соседних областях.

- ВгАЗ. Волгоградский алюминиевый завод начал свою деятельность в 1955 году. Он специализируется на производстве первичного алюминия, а также литейных сплавов, гранул и порошков из этого металла. На предприятии трудится около 3 тыс. чел., производящих 170 тыс. тонн продукции в год.

- УрАЗ. Этот сравнительно небольшой завод расположен в городе Каменск-Уральский Свердловской области. Он ежегодно выпускает 700 тыс. тонн продукции, которая поставляется на предприятия авиационной, космической, энергетической и строительной отрасли. Главной специализацией завода является изготовление глинозёма и первичного алюминия. Кроме этого, УрАЗ производит металлические слитки технической чистоты.

- СамЗАС. Самарский опытно-экспериментальный завод алюминиевых сплавов был открыт сравнительно недавно (в 1995 году). Это предприятие является узкоспециализированным, так как изготовляет лишь сплавы различных марок и отливки из них. Продукция завода используется в различных отраслях промышленности, поэтому заказов у СамЗАС всегда довольно много.

- БоАЗ. Этот алюминиевый завод расположен в посёлке Богучаны (Красноярский край). Он занимается выпуском первичного металла в виде слитков и чушек различной формы. Производственная мощность предприятия составляет 600 тыс. тонн продукции в год, что является лучшим показателем среди заводов, расположенных за чертой города.

Получение алюминия

Металлический алюминий был впервые получен химическим путем (восстановление хлорида алюминия металлическим калием при нагревании) немецким химиком Ф. Велером в 1821 году. В 1854 году французский ученый Сен-Клер Девиль предложил электрохимический метод получения алюминия путем восстановления двойного алюминия хлоридом натрия.

Электролитическое рафинирование путем расщепления водных растворов солей невозможно для алюминия. Поскольку степень очистки промышленного алюминия (Al 99,5 — Al 99,8), полученного электролизом расплава криолитового алюминия, недостаточна для некоторых целей, еще более чистый алюминий (Al 99,99 R) получают из промышленного алюминия или металлолома путем рафинирования. Наиболее известным процессом рафинирования является трехслойный электролиз.

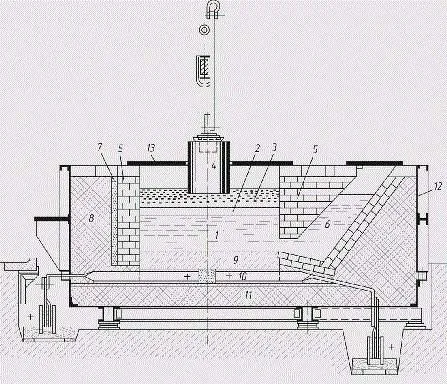

Рафинирование методом трехслойного электролиза

Ванна рафинирования (рис. 6), работающая на постоянном токе и футерованная стальными пластинами, состоит из угольного слоя с токопроводами и теплоизолированной магнезитовой футеровки. В отличие от электролиза криолито-глиноземного расплава, анодом обычно является расплавленный рафинированный металл (нижний анодный слой). Электролит состоит из чистых фторидов или смеси хлорида бария и фторидов алюминия и натрия (средний слой). Алюминий, растворенный из анодного слоя в электролите, высвобождается над электролитом (верхний катодный слой). Чистый металл служит катодом. Ток подается на катодный слой через графитовый электрод.

Рисунок 6 — Схема электролизера с предкамерой для рафинирования алюминия (по Фульда — Гинсбергу).

1 — расплав алюминия; 2 — электролит; 3 — высокочастотный рафинированный алюминий; 4 — графитовый катод; 5 — магнетитовая стенка; 6 — передняя шейка; 7 — изоляционный слой; 8 — боковая изоляция; 9 — углеродный слой; 10 — анодный токопровод; 11 — изоляция слоя; 12 — железный ящик; 13 — крышка

Резервуар работает при температуре 750 — 800 °C, расход энергии составляет 20 кВт/ч на 1 кг чистого алюминия, что несколько выше, чем при обычном электролизе алюминия.

Анодный металл содержит 25-35 % Cu, 7-12 % Zn, 6-9 % Si, до 5 % Fe и небольшое количество марганца, никеля, свинца и олова; остальное (40-55 %) — алюминий. Все тяжелые металлы и кремний остаются в анодном слое во время рафинирования. Присутствие магния в электролите приводит к нежелательным изменениям в составе электролита или к сильному шлакованию. Шлак, содержащий магний, может быть удален с помощью флюса или хлорного газа.

При рафинировании получается чистый алюминий (99,99 %) и продукты разделения, содержащие тяжелые металлы и кремний (продукт Зейгера), которые выделяются в виде щелочного раствора и кристаллического остатка. Щелочной раствор является отходом, а твердый остаток используется для раскисления.

Рафинированный алюминий обычно имеет следующий состав в %: Fe 0,0005 — 0,002, Si 0,002 — 0,005, Cu 0,0005 — 0,002, Zn 0,0005 — 0,002, следы Mg, баланс Al.

Рафинированный алюминий перерабатывается в полуфабрикат с заданным составом или в сплав с магнием (табл. 1).

Таблица 1 — Химический состав сверхчистого алюминия и первичного алюминия в соответствии с DIN 1712, лист 1

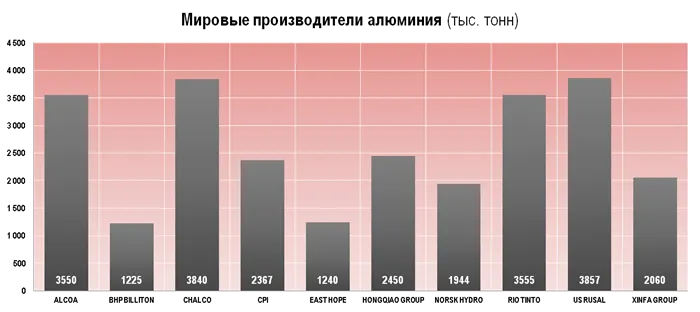

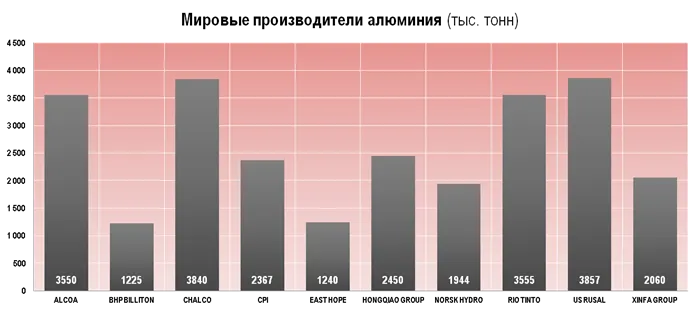

Добыча алюминия в мире

На данный момент можно сказать, что показатели взаимодействия с алюминием по всему миру можно разделить на два списка. В первую очередь это страны с крупнейшими месторождениями природного алюминия, но, возможно, не все эти богатства успели переработать. А второй список содержит только ведущие мировые компании, которые добывают алюминиевую руду напрямую.

Таким образом, с точки зрения естественного (если еще не повсеместно реализованного) богатства, ситуация выглядит следующим образом:

Можно сказать, что в этих странах находится наибольшее количество месторождений Al2O3 в мире. На их долю приходится в общей сложности 73%. Остальные запасы разбросаны по всему миру в менее щедрых количествах. Гвинея, которая находится в Африке, является крупнейшим в мире месторождением алюминиевой руды. Она захватила 28 % — более четверти мировых запасов.

Вот как происходит процесс добычи алюминиевой руды:

- Китай – на первом месте и добывает 86,5 млн. тонн;

- Австралия – страна диковинных животных со своими 81,7млн. тонн на втором месте;

- Бразилия – 30,7 млн. тонн;

- Гвинея, будучи лидером по запасам, в плане добычи лишь на четвертом месте – 19,7 млн. тонн;

- Индия – 14,9 млн. тонн.

В этот список также можно добавить Ямайку, которая может производить 9,7 млн тонн, и Россию с 6,6 млн тонн.

Разработка месторождений алюминиевых руд в России

Наша страна располагает рядом богатых месторождений алюминиевых руд, сосредоточенных на Урале и в Ленинградской области. Однако основным способом добычи бокситов является более трудоемкая закрытая добыча, с помощью которой в России добывается около 80% от общей массы руды.

Ведущими компаниями в разработке месторождений являются ОАО «Севуралбокситруда», АО «Бакситогорский глинозем» и Южно-Уральский бокситовый рудник. Однако их резервы на исходе. В результате Россия вынуждена импортировать около 3 млн. тонн глинозема в год.

Читайте также: Как чистить алюминиевые кастрюли и другую посуду

| Депозит | Акции |

| Красная Шапочка (Урал). | Горнодобывающая промышленность в течение 19 лет. |

| Горностайское и Горностайско-Краснооктябрьское | С 18-летним опытом производства |

| Блиново-Каменское | 10 лет |

| Кургазское | 10 лет |

| Радынский карьер | 7 лет |

Всего в стране разведано 44 месторождения различных алюминиевых руд (бокситов, нефелинов), которых, по оценкам, при нынешних темпах добычи хватит на 240 лет.

Импорт глинозема обусловлен низким качеством руды на месторождениях — например, на месторождении «Красная шапочка» бокситы добываются с содержанием глинозема 50%, в то время как в Италии эта порода добывается с содержанием глинозема 64%, а в Китае — 61%.

Физические свойства алюминия

Алюминий — это серебристо-белый легкий металл. Решетка алюминия является кубической с параметром α = 0,40413 нм (4,0413 Å). Алюминий высокой чистоты (99,996 %) характеризуется следующими физическими свойствами: Плотность (при 20°C) 2698,9 кг/м3, температура плавления 660,24°C, температура кипения 2500°C, теплопроводность (при 190°C) 343 Вт/м — K, удельная теплоемкость (при 100°C) 931,98 Дж/кг — K, электропроводность по сравнению с медью (при 20°C) 65,5%, коэффициент теплового расширения (от 20 до 100°C) 2,39 — 10-5 град-1. Алюминий обладает низкой прочностью (предел прочности при растяжении 50-60 МПа) и твердостью (170 МПа, по Бринеллю), но высокой пластичностью (до 50%). Алюминий хорошо полируется, анодируется и имеет высокую отражательную способность (90%). Алюминий устойчив к различным видам природной воды, нитратам и органическим кислотам. На воздухе алюминий покрывается тонкой, твердой пленкой, которая защищает металл от дальнейшего окисления и коррозии.

До 60% руды в основном используется для производства алюминия. Однако его богатый состав позволяет извлекать другие химические элементы: титан, хром, ванадий и другие цветные металлы, которые в основном нужны в качестве сплавов для улучшения свойств стали.

Как уже упоминалось, технологическая цепочка производства алюминия неизбежно проходит через этап производства глинозема, который также используется в качестве флюса при производстве железа и стали.

Богатый элементный состав алюминиевой руды также используется в производстве минеральных красок. При плавлении также образуется глиноземистый цемент — быстро застывающая твердая масса.

Другим материалом, получаемым из бокситов, является электрокорунд. Он производится путем плавления руды в электрической печи. Это чрезвычайно твердый материал, превосходящий только алмаз, что делает его востребованным абразивом.

При производстве чистого металла также образуется отход — красный шлам. Из него извлекается элемент скандий, который используется для производства алюминиево-скандиевых сплавов, востребованных в автомобильной промышленности, ракетостроении, производстве электродвигателей и спортивного оборудования.